| 頻 繁 に 使 う も の |

あれば便利な工作機 |

|

|

|

|

| ノギスはミツトヨ製、寸法取りの必須アイテ ム。今回の工作で一番活躍したのがルーター。 ハサミで切れない0.3t真鍮板などもこれで切 断。先端ビットは荒削り用、中仕上げ用、回 転ノコ刃、円盤砥石などの大小各種。 ビットの軸径に合う十種類のコレットチャッ ク使用。万力は、精度の高い工作機用のアタ ッチメント使用。 |

電気配線、真鍮板などのハンダ付けには必須。基板用の40Wを使用。 昔のブラス製機関車用に使った大型コテはお蔵入り。 |

1/80、13ミリゲージ作成用に数十年前に購入したTOYO MINI-LATHE ML-210のフルセット。 今回はアルミ製煙突先端、真鍮板、鉛ウェイトなどの切断に使用。 便利ではあるが、これがなくても、今回の工作には差しつかえない。 |

| 耐 熱 商 品 |

軟 接 着 剤 |

|

耐熱二液混合エポキシ接着剤 |

耐熱ガラス布テープ |

とんぼ鉛筆製PITMULTI-2 |

| 発煙装置組み込みで、高温対策の接 着剤として購入。発煙実験の結果、 普通のエポシキ系接着剤で充分な ことが判った。工業用で量が多く、 高価。 有効期限が数ヶ月。 千分の一も使わずに破棄か。 |

発煙増槽を機体から絶縁する為に購入。 結果として、絶縁の必要はなかった。 只、材質、粘着力ともに強く、配線 コード止めと炭水車のハンダ付け部分 の絶縁、部材の仮止めに使用した。 あれば便利なテープといえる。 |

使用法は、接着だけと、剥離可能の二種あり。 プレート貼りにゴム系接着剤だと肉厚になり、 周辺に着いたら始末が悪い。 これは後からでも歪みの修整が出来るので便利。 予想外の効用は、部材の仮止めに極めて有効な 優れものだった。随分と多用した。安い。 |

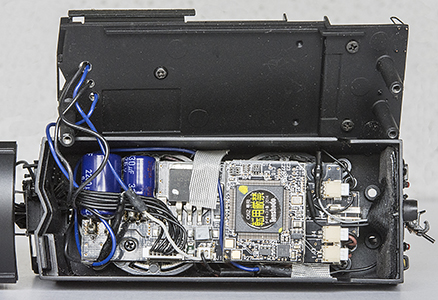

ボイラー・キャブユニット(機関士・助手の組み込み後) |

ランボードユニット(鉛ウェイトのカット後) |

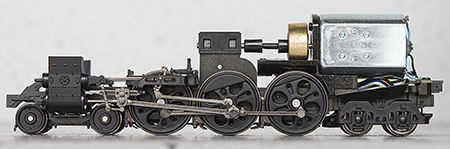

走行ユニット |

機体保護材 |

| 三つのユニットは小さなネジで結合している。ネジは太さ、 長さ、形状の違いで数種ある。ユニットや部品を外したら 直ぐに元の位置にねじ込んでおくこと。 外したネジを一括プールして後で使おうとしたら、組み立 ての時に混乱することは目にみえている。 ネジの着脱にはドライバーを使うが、百均でも売っている 2,400ガウス位の強力な磁石でドライバーを帯磁させておく。 小さなネジの脱着が簡単・確実にできる。 |

機体は極めて繊細な部品を装着している。改造工事で様々な持 ち方、置き方をする。部品の変形・破損の恐れがある。 特に、ドーム前の手すり、ランボードユニット後部の泥溜、ス テップなどが突出している。そこで部品保護材を写真のように 両面テープ等で取り付けた。煙突とドーム間の保護材は、完成 車体でもカンタムのコネクタやドローバーの脱着などで裏返す ことがあるから、木製ツールの裏にラシャ布を貼って機体を傷 つけないように常備品とした(右下写真中央)。 |

|

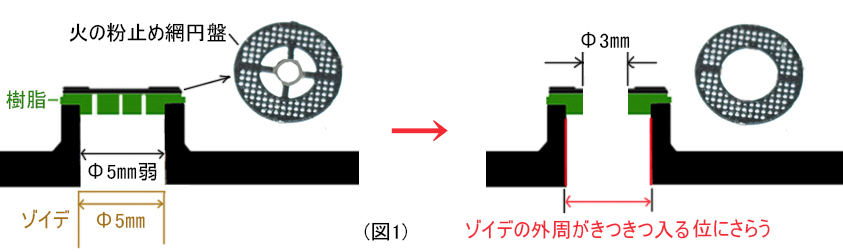

樹脂部品とともに外した火の粉止め網円盤を、このアルミ 部品の上に耐熱接着剤で接着し、この火の粉止めのセット をダイキャストの煙突に上からかぶせて接着した。 予め作っておいた独立増槽2のタイプ(前ページ掲載済み) を仮に組み込んで、テストをした。 |

|

各種先端ビット類 ほんの一部の例 左上は中削り、中仕上げ用 左中央は微細削り、仕上げ削り用 左下は荒削り用 写真右: 先端ビットの軸径は各種あるので、それに対応する各種のコレット チャック。 この他に、2㎜以下の微細な穴開け用の各種ドリル刃、丸鋸刃、円盤砥石、 磨き用砥石などの多彩な先端工具がある。 樹脂の穴開けには、幸い中心に穴が空いているので、丸ビットや円錐ビット で掘り進んだら良いと思う。精度は必要ない。 |

|

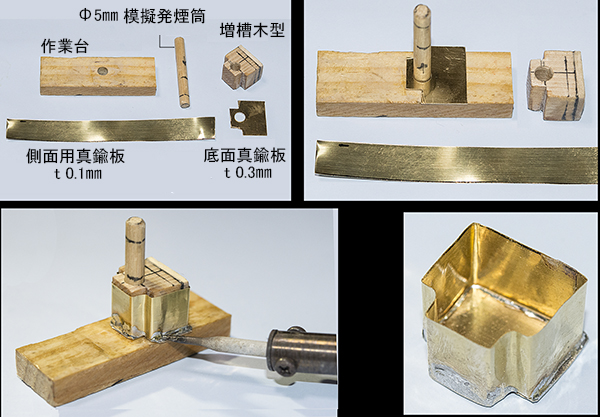

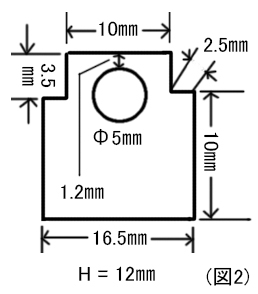

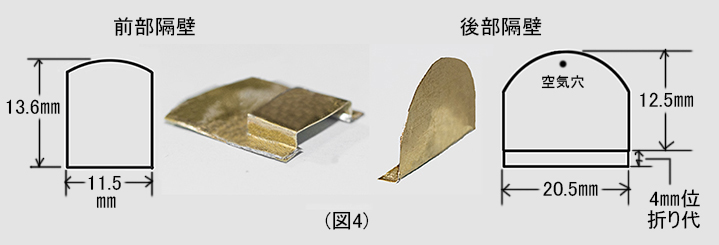

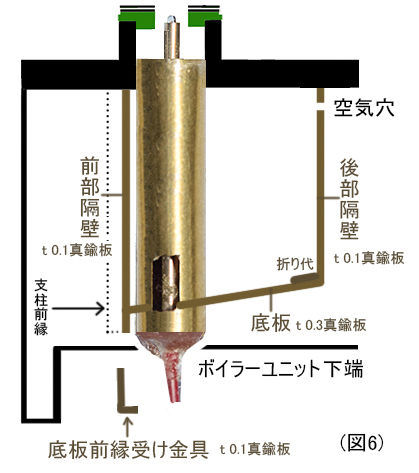

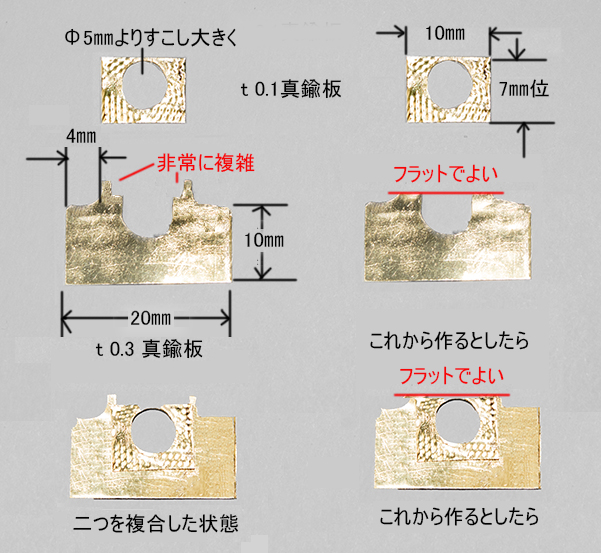

底面寸法は上図の通り。側面の高さは11~ 12㎜が適当。0.1t真鍮板はハサミで切れる が、0.3t底面板はルーターの丸鋸で切れば 良い。底面を0.1tにしても大丈夫かも知れ ない。そうすれば工作が楽である。 |

ランボードユニット |

|

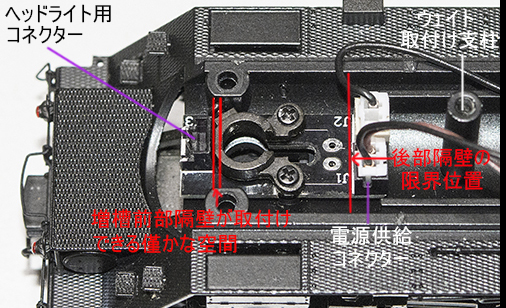

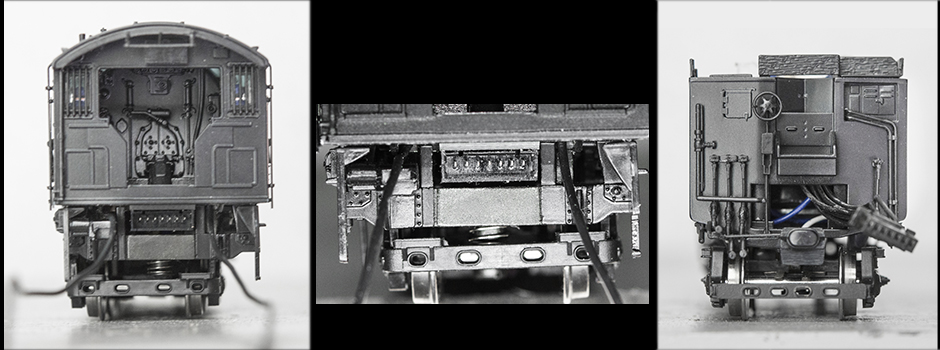

| 増槽はボイラーユニットに設けるが、ランボードユニットの配置部品が 増槽の配置と容積を規制する。 ランボード前面の、ヘッドライトに電源を供給する基板が大きなスペース を占め、特に前後のコネクター三個がボイラーユニットの下部に飛び出し ている。前方のコネクター受けは、煙室扉についているヘッドライトのコ ネクターを差し込む受け口。高さは右のコネクター二個と同じになる。 基板のやや前方にある穴は、上部煙突の内径穴を垂直に降ろした関係に ある。 これを囲む馬蹄型の二本のネジで止まっている部品は今回のC62蒸気機 関車には関係ない。従って、この基板とコネクターは、16番ダイキャスト シリーズの共通部品と思われる。 |

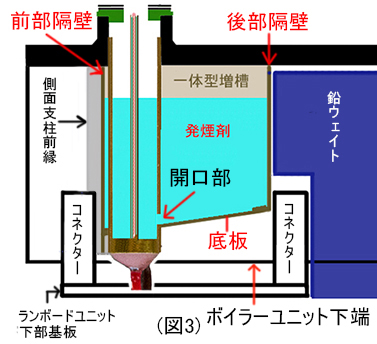

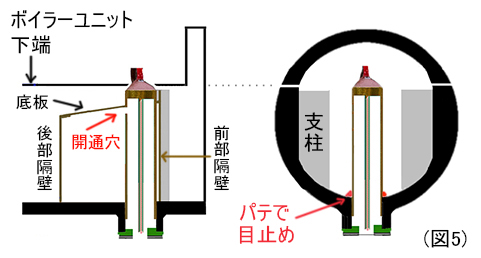

左のスペース環境から、組み込む増槽のイメージを上 の図に示した。前部コネクターが、側面支柱の前縁か ら約1.2㎜後方に食い込んでくるので、これとゾイデ の発煙装置との隙間は約1.5㎜位しかない。 この隙間に増槽前部隔壁を設置しなければならない。 ゾイデとこの隔壁が密着してもかまわないが、中央 発煙筒は発煙装置の外径の中心に位置するとは限らな い。噴射口を煙突の中央にもってくるには、装置の外 径を前後左右に少し傾けることが必要になってくる。 その為には隔壁と発煙装置の外径との間に僅かでも隙 間が欲しいところだ。 |

|

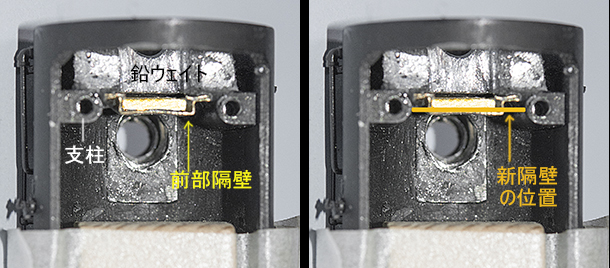

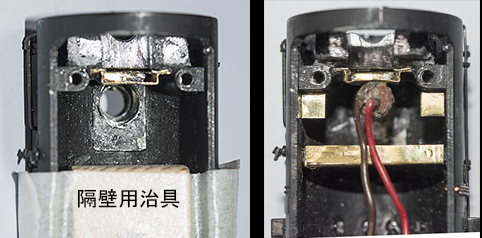

| 左が筆者の組み込んだ前部隔壁。図4でも判るように、凹みの工作は結構手間が掛かる。それと、写真で判るように、二つの支柱間には複雑な凹凸ができた。この複雑な処に増槽底板の前縁をはめ込む訳だが、何度も嵌め合いと修正を繰り返した。 発煙剤を少しでも多くとの思いで頑張ったが、結果論としては、無駄な労力だった。 今から挑戦される方が居られたら、凹みの無い平板を、右写真のようにコネクターの裏側につけられたら簡単に済む。 この隔壁の前にあるのは、鉛ウェイトの第一次切削分を移設したもの。 この鉛の背面に沿って隔壁をつけたので、垂直ガイド(治具)は必要なかった。 |

|

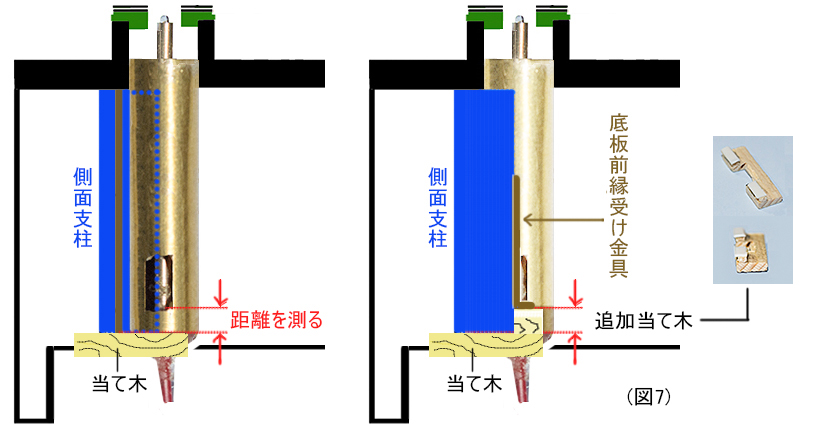

支柱間に隔壁をつけるには目分量という訳にはいかない。 適当な厚みの木を支柱間に渡る巾で切り、長さは支柱が内壁カーブと融合する手前 位でよい。 コネクターは支柱前縁より約 1.2㎜入り込むので、1.3㎜厚位の材料を写真のように 木に貼り付ける(白い部分)。 ミリ単位の厚みの木材はないので、各種厚みのあるプラ板を筆者は多用している。 この治具を支柱前縁に固定するのに普通は粘着タープを使うが、これは極めて不安 定。 こうした治具・ガイドの固定には強力な両面テープを使ったりするが、これとは別 の作業でトンボ鉛筆の水性のりを使ってみた。強く接着するのと、接着しても剥が せるのと二種の使い分けが出来て、実に便利な優れものだった。 |

|

発煙装置の固定が終わってから、底版前縁の高さを決める。 底板は、発煙装置の外周に開けた穴の底部と同等か、それより少し上 になるようにする。底部の発煙材を残留させないで全て使い切る為に 必要。 底板に傾斜をつけるのも同じ意味である。 底板前縁の適正な高さを決める底板前縁受けが必要。 これは、前部隔壁と発煙装置間には余裕がないので、ボイラー内壁の 両側面にある支柱の後側面に吊り付ける。 これらの距離出しの基準を支柱下端面(実作業ではボイラーユニット を逆さにするので支柱上面)におく。 判り安いように、発煙装置の外周に開けた開口穴はこちら向きにした が、後部隔壁に向くのが理想。ただ、前部隔壁側は空間にゆとりがな いので、そちら向き以外ならどこを向いていてもかまわない。 発煙剤の注入がゾイデの外周下部開口部を超えると、増槽の中に閉じ 込められた空気の逃げ場がなくなって、発煙剤が入らなくなる。 必ず後部隔壁の上部に空気穴を開けておくこと。 |

|

治具といっても単なるあり合わせの木を切っただけである。 両支柱後端を結ぶ線との平行と、隔壁の垂直が出ればよいだ けの物。 この治具に沿って後部隔壁をボイラー内側にセットして、 機体が隔壁に接する両側面の上下二ケ所に、瞬間接着剤の点 づけをして固定した。 これで増槽作業の大半は終ったようなものである。 そして、二液混合接着剤を接合面に塗りたくった。 実用乾燥に24時間かかるので、この時間を利用して底板の 作成に取り組んだ。 |

|

左の列は既に組み込んだ底板。 既に述べたように、発煙剤を一滴でも多く 入れようとして前部隔壁を複雑にした為、 底板前縁の形状が大変複雑になった。 長い発煙時間の結果、ここまで「セコイ」 ことをする必要はなかった。 右の列は、単なる平板の前部隔壁を採用し た場合の底板。単純で簡単に作れる。 t 0.3 ㎜板を基本とし、t 0.1㎜板をその上 に重ねるのは、発煙装置交換などの時、t 0.1㎜板はルーターの先端ビットで剥ぎ易い からである。このゾイデを通す穴はΦ5㎜よ り少し大きく開ける。発煙装置の傾きが予想 されるからである。 t 0.3 ㎜板の穴はさらに大きく開けて円の 前を切り開いた。底板調整の時、ゾイデの コードを穴を通して脱着するのは大変不便 であり、装置交換の時も便利だと思う。 機体と隔壁、隔壁と底部を接合するのに 少々の間隙があっても何の問題もない。 エポキシ接着剤は隙間を簡単に埋めてくれ る。 |

|

発煙剤の漏れのテスト(必須) 水を増槽に入れてのテストも出来るが、あとで水を抜く のが大変である。 発煙剤を1mlも入れれば充分だろう。 発煙剤を入れて直ぐに漏れるようであれば目止め接着の 基本的ミスということになる。 完全チェックのし直しとなれば、最初に接着するより難し い。従って、目止めには、接着剤を惜しまずに使った。 困るのは、時間をかけて滲み出す現象である。 テストでは、ボイラーユニットの下に敷いた新聞などの 上に、ティッシュペーパーを重ねて敷き、一時間くらい 放置して様子を見る。 それで、ティッシュペーパーに濡れた様子が無ければ 無事に完成したということになる。 |

|

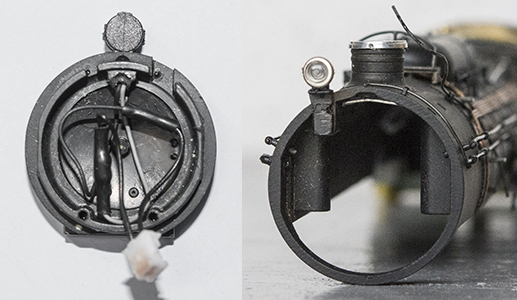

煙室扉の裏(左)は、ヘッドライトの根元と、ボイラー ユニットに差し込む円形の突起物が際立った。 この円形突起物の内径を測り。切断する鉛ウェイトの 断面と照合したら、ライトの根元と、たくされた配線、 ランボードから立ち上がるコネクターを逃げる切削が 必要だが、第一カット分がそっくり再配置出来ること が判った。支柱前縁に着ける時、煙室扉裏側の円形突 起物を避ける為、ボイラー内壁からの空間が必要(下 の写真右) 右写真の煙突火の粉止めは、アルミ棒から削り出した もの。結果的には、製品の火の粉止めをそのまま使え ばよかった。 |

|

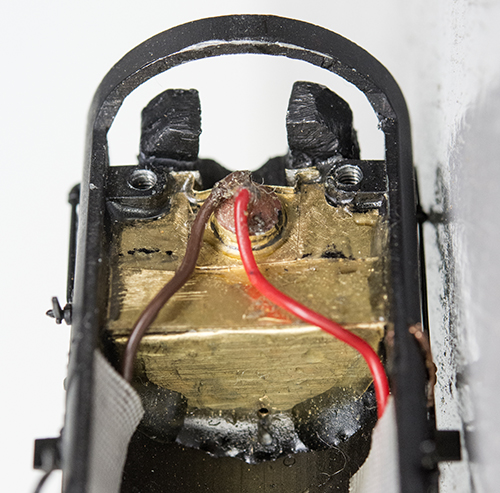

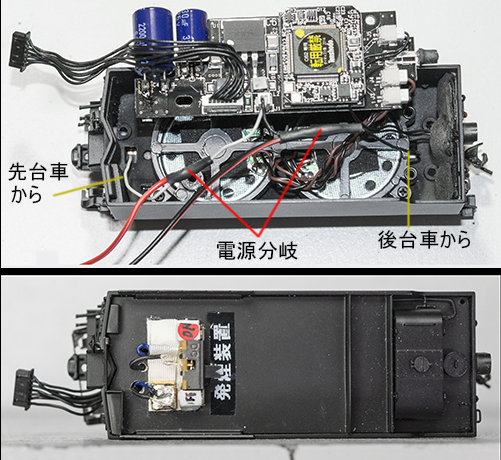

前ページの概要でも述べたように、常に発煙させるとは限 らない。しかも、発煙装置の空焚きは厳禁である。 その為に、供給電源の入り切りスイッチが必要になる。 それと、カンタムシステムの配線と独立した電源供給が好 ましい。 何しろ、中身がびっしりと詰まった機体だから、これらを 実現するには炭水車(テンダー)を利用するしかない。 炭水車の台車から集電しているので、この配線がカンタム システムの基板に接続される前に電気を分岐する(左上)。 炭水車の天板に極小スライドスイッチを設けた。 下に厚み1㎜のプラ板を敷き、スライドの両端に5㎜各の プラ棒を接着。この間にスイッチをゴム系接着剤で接着 した。 更に、左写真の下でOFFと書いている前に、1cm角位の薄い 木を張り、その上に同じサイズのt0.3㎜の真鍮板を接着し た。この真鍮板の上に鉛溜りを造る。 この意味は配線方法に関係する(後述)。 |

|

この分岐した電源線を天板に開けた穴から天板の上に取り出す。 穴は大きい穴(Φ3㎜)を開けて二本の線を一緒に通すか、Φ1.5~2 ㎜の穴に一本ずつ通すかは自由に決める。 この線は、後の保守を考えて少し長くしておいた方がよい。 炭水車内部の前部に少し空間があるので、天板をセットする時、 この空間に長めの線をたくし込んでおいた。 写真で黒く写っている線は、機体の発煙装置につながる線。 |

|

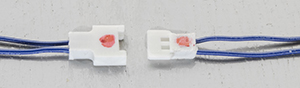

先ず第一に、コネクターどうしの接続は何とかなるものの、コネクターの取り外しは 至難の業だった。下手をすると線だけを引き抜いてしまうことになる。 取り外しの専用具がないようで、極小のマイナスドライバーでオス側(右)の僅かな突 起を頼りにシコシコと外す他はない。これは大変な作業で苦痛としか言いようがない。 |

|

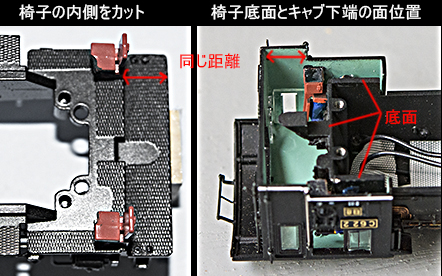

ランボードユニットについていた椅子のキャブ後端からの距離は、 キャブの扉の巾と同じ。 その距離の木切れを作って椅子背面の前後位置を決めた。 椅子底面の高さ(逆さで作業するので)は、キャブのネジ穴二つが 付いた逆コの字に見える焚き口の底面(作業上では上面)に椅子の 底面まで届く当て木を当てて簡単に位置決めをした。 ランボードにあった椅子をキャブに動かした結果、ボイラーと ランボードユニットの接合がスムースになった。 ただ、機関士と助手の位置が高すぎるという間違いを犯した。 実写で確認すると、機関士・助手の顔は、窓の上下のほぼ中央に |

|

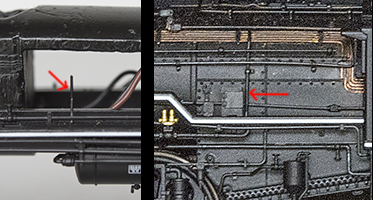

ボイラーとランボードの脱着に関して、左の二点も注意が必要です。 ランボードに出ている左の管は、ボイラーユニットの内側に巻き込こまれ、 二つのユニットの接合を度々妨げた。接合の時は少し外側に向けてやる。 ランボードの穴に差し込むようになっている右写真の縦の管は、管そのも のが左に曲がっていて、力をかけてこの管の歪みを修整しょうとしても、 反力が大きくて穴の向かって左に寄ってしまう。その為に二つのユニット が浮いてしまい、爪楊枝などで管を穴に導くのが毎回大変だった。 |

|

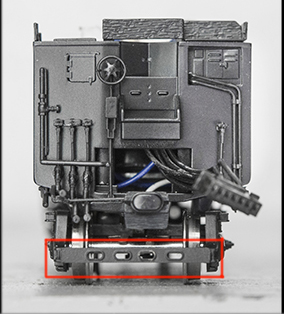

炭水車・前台車の横梁(はり)が、機・炭間ドローバーの着脱の関係で省略 されている。これは、見栄えが悪く、随分気になるところだった。 滅多にない機・炭間のドローバー開放は機体側で行うこととし、ドロー バーを常に炭水車につけることで台車の横粱(珊瑚模型T台車端バリA)を 追加した。 接着には、万一の外しを考えてトンボの水性のりを使った。 このドローバーは、展示用と走行用の二種類の穴を持っていて、走行用 は機・炭間が離れ過ぎて実機の感覚と違い過ぎる。 掲載写真は展示用の狭い間隔で機・炭間を繋いだ。 問題は、大型蒸気機関車(全長21メートル超)の16番模型で、鑑賞と走行の 双方を満足させる曲線レールはどうしたらよいかということになる(後述)。 |

| 最小曲線半径(普通鉄道構造規則第10条) | 16番・最小曲線半径(R) |

||||||

| 設計最高速度(km/h) | V>110 | 110≧V>90 | 90≧V>70 | 70≧V | 110≧V>90 | 90≧V>70 | 70≧V |

| 本線路(メートル/半径) | 600m | 400m | 250m | 160m | 5m | 3.125m | 2m |

| 分岐器付帯曲線 | 160m |

100m |

2m | 1.25m |

|||

| ホームに沿う曲線 | 400m |

5m |

|||||

|

東京・池袋にあるNPO法人「日本鉄道模型の会」の16番ゲージ定期 運転会では六本のエンドレスレールが敷設されている。 曲線レール部は内周がR1100(㎜)~外周はR1800(㎜)、直線部分は フル編成の列車が直線上に並ぶという大きなスケールである。 外周路線は営業本線の最少曲線半径R2000(㎜)に少し及ばないもの の、R1800(㎜)あれば、かなり実感に近い走行が味わえる筈である。 後は、シノハラのフレキシブルレールで大曲率の緩やかな曲線を作 るしか選択肢がないのは苦しいところだ。 日本の一般的住宅事情ではそれすらもままならない。 |