日本刀地鉄(2) 0

中 世 地 鉄 は 銑 鉄

西 ノ 谷 (にしのやと) 遺 跡

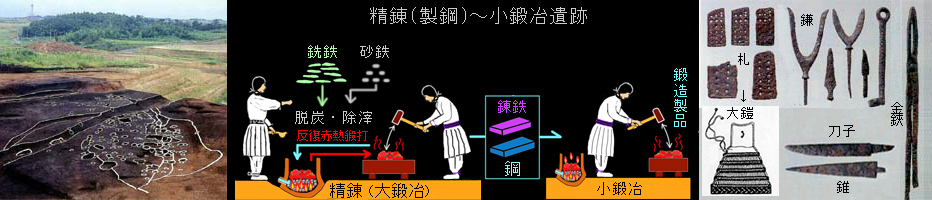

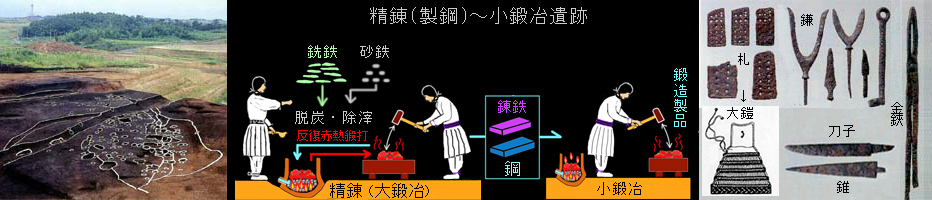

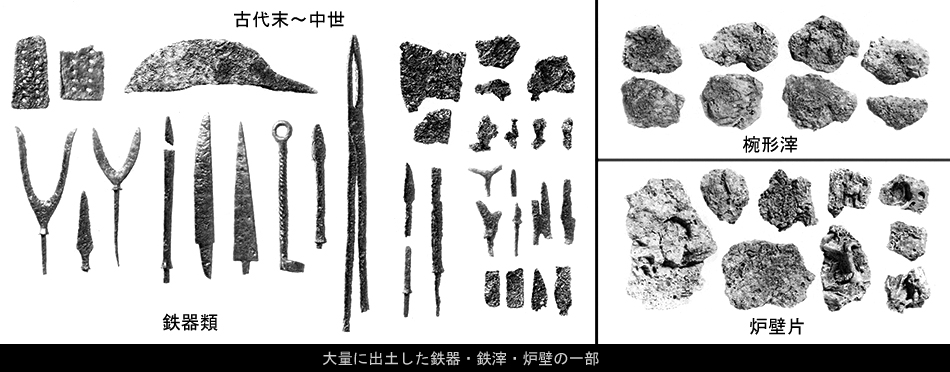

横浜市港北ニュータウン東部に位置する「西ノ谷遺跡」から古代末~中世初期とみられる鍛冶遺構から約230㎏の遺物が出土した。

鉄関連遺物は、小札(こざね)・鏃(ぞく・やじり)・刀子(とうす)・鎌・釘・金鋏(かなばさみ)・錐(きり)等、鉄滓・鉄塊系遺物・羽口片・炉壁と付着物などである。幸いにメタルがかなり残存していて、金属成分の分析に寄与した貴重な遺跡だった。

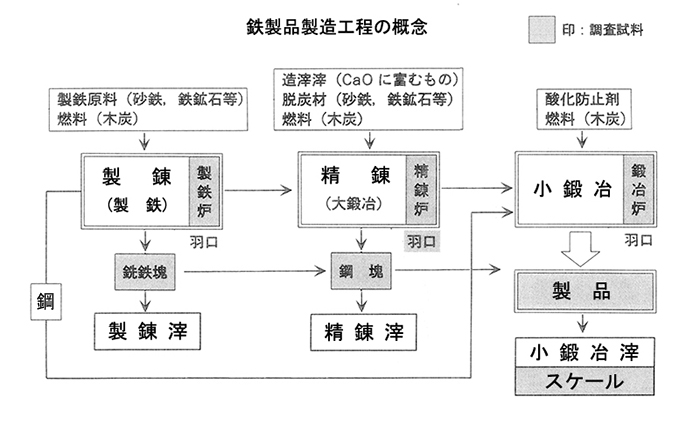

この遺跡の特徴は、精錬(製鋼)~小鍛冶の一貫生産遺跡であり、勃興した武士団が纏う「大鎧(おおよろい)」を製作していた点にある。

時代は平安時代中葉初期(11世紀初頭)、湾曲した太刀が出現する時期と重なる。

金属分析には鉄製品の「小札・鏃」、製作工程の椀形状鉄滓・鉄塊系遺物・炉壁片・羽口片・坩堝(銅精錬用)・錐(小札製作用)等の

17点が選定された。

1

分 析 結 果

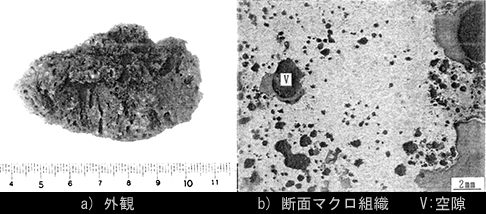

1.椀形状鉄滓(精錬工程で生成した鉄滓)

鉄滓の化学組成 (wt%)

試料名

|

T・Fe

|

FeO

|

M・Fe

|

SiO2

|

CaO

|

Al2O2

|

MgO

|

TiO2

|

P2O5

|

S

|

Mn0

|

Cu

|

V

|

Na2O

|

K2O

|

C/A

|

F3

|

44.71

|

44.97

|

0.53

|

16.27

|

5.37

|

5.35

|

2.94

|

7.61

|

0.43

|

0.043

|

0.31

|

0.006

|

0.295

|

0.44

|

1.54

|

1.00

|

F4①

|

39.49

|

48.05

|

0.55

|

22.88

|

3.96

|

6.85

|

3.09

|

8.02

|

9.39

|

0.032

|

0.31

|

0.008

|

0.217

|

0.41

|

1.08

|

0.58

|

F4②

|

52.81

|

56.52

|

0.63

|

17.21

|

3.44

|

4.82

|

1.28

|

2.32

|

0.32

|

0.039

|

0.12

|

0.004

|

0.090

|

0.26

|

0.93

|

0.71

|

注) C/A = CaO / Al

20

3

椀形状鉄滓は、通常、精錬(鋼製作)並びに小鍛冶(製品製作)作業の際に生成する。

精錬時に生成する鉄滓は、銑鉄(高炭素鉄)を半溶融ないし溶融し、炭素分を低減して鋼に変える工程で生成する鉄滓である。

一方、小鍛冶で生成する鉄滓は、鋼素材を繰り返し加熱・鍛打して製品を造る工程で生成される。精錬滓に比べて気孔が多く「かさかさ」したものである。

従って、両者の化学組成、並びに鉱物組成には大きな違いがある(比較表は省略)。

T・Feは40~50%台と、椀形滓としては普通の組成である。

シリカ(TiO2)が2~8%台と高く、高チタンの砂鉄を使用していたことが明らかである。

又、酸化カルシウム(CaO)が3~5%と高いことが特徴として挙げられる。

通常は、炉材(珪酸)を溶かしながら鉄が分離して鉄滓が生成されるが、そのCaO / Al203比は0.0数%オーダーである。

それに対して、本鉄滓のCaO / Al203比は0.6~1.0と高く、明らかに炉材成分以外にCaO(酸化カリウム)が添加されていた。

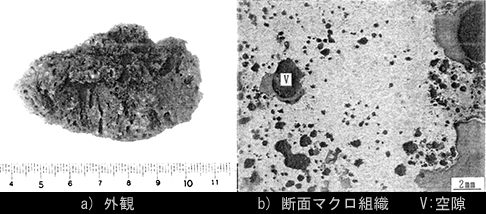

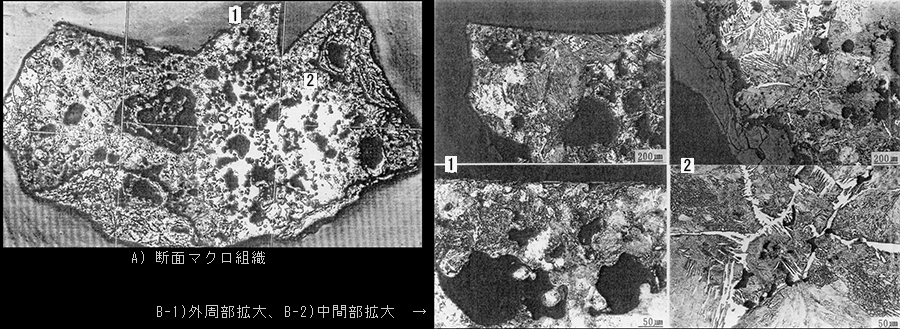

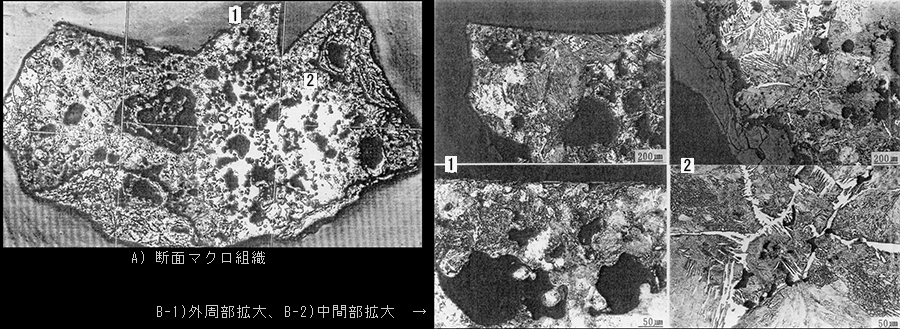

上記の写真B)のマクロ組織を見ると、数㎜~0.数㎜の丸みを帯びた小さな気泡が多く存在し、鋼精錬工程で発生したガスが鉄滓の中に閉じ込められたものである。

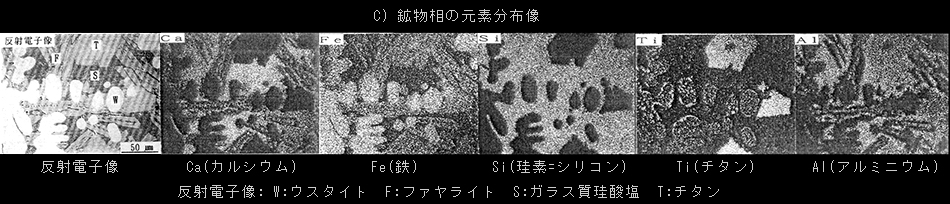

上記写真C)は、微少部分X線分析装置EPMA(エレクトロン・ブローブ・マイクロアナライザー)で分析し、主要な含有元素(Fe・Ti・

Ca・Si・Alの五元素)の分布測定を行った結果である。

写真C)の反射電子像からは、明灰色をしたウスタイト(記号: W = FeO)、灰色で木摺状のファヤライト(記号:F = 2FeO・SiO2)、マトリックス(母材)の暗灰色はガラス質珪酸塩(記号:S )と共に、固溶したチタン化合物(記号:T)の存在が確認出来る。

又、ウスタイト中のチタン分が周辺のスラグマトリックスに拡散している様子が観察できる。従って、砂鉄粒子中のチタン分が周

辺のスラグ中に移動している途中の組織であると言える。

従って、この鉄滓は、化学組成およびマクロ・ミクロ組織の特徴と構成鉱物から、精錬工程で生成した鉄滓と見做すことができる。

この中で、多量に分布するウスタイト(記号: W = FeO)は、鉄を折り返し鍛接する際の「鍛接剤」になることに注目したい※。

天文、又は慶長以降の高温処理(製錬・精錬・小鍛冶)された結果とは異なる点を留意しておく必要がある。

2.鉄塊系遺物

鉄塊系遺物の化学組成 (wt%)

| 試料名 |

T・Fe |

Cu |

P

|

Ni

|

Co

|

Ti

|

| F3 |

54.63

|

0.010

|

0.05

|

0.008

|

0.018

|

0.056

|

| F4① |

68.33

|

0.014

|

0.27

|

0.005

|

0.015

|

0.014

|

| F4② |

56.05

|

0.005

|

0.11

|

0.009

|

0.012

|

0.290

|

| F4③ |

54.60

|

0.014

|

0.06

|

0.015

|

0.017

|

0.610

|

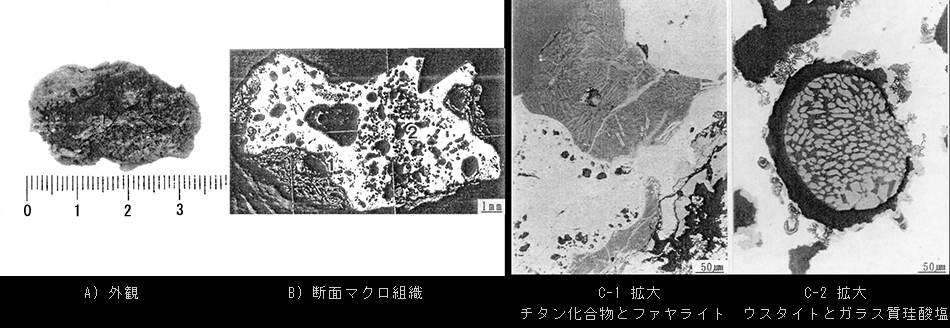

この鉄塊系遺物は、表面は錆び化が進んでいたが、内部は健全なメタル(金属)を保っていた。

化学分析値を見ると、四つの試料ともCoがやや高めである他、F4①とF4②は燐(P)の含有量が高い。又、F4②とF4③はチタン(Ti)の

含有量が高い。

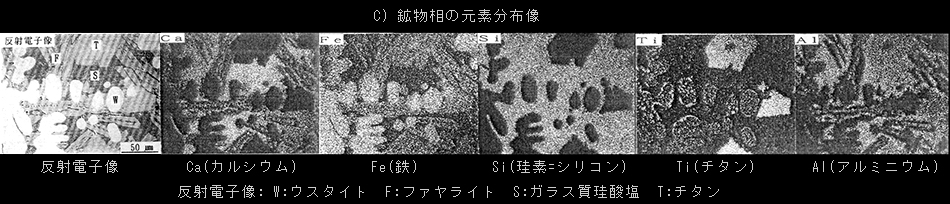

写真 B)は断面のマクロ組織を示した。金属鉄中には数㎜~10数㎜の比較的球状に近い空孔が存在する。

これは、鉄塊が半溶融、或は溶融状態におかれた時に発生したガス(COガス)が固化した鉄塊中にそのまま閉じ込められた為に生成した

孔と考えられる。

断面のマクロ組織(1)の部分からは、灰色で木摺(キズリ)状結晶を呈するファヤライト(2FeO・SiO2)とスピネル鉱物であるチタン化合

物、そしてマトリックス(母材)はガラス質珪酸塩からなる介在物が存在する(C-1拡大)。このチタン化合物中のチタン(Ti)と鉄(Fe)の割合は、EPMAの半定量分析の結果、8/2から7/3の割合でチタン分が非常に高い。

このことは、砂鉄中のチタン分が反応により濃化した為と考えられる。

一方、中心部の介在物は、チタンを若干含んだウスタイト並びにマトリックスはガラス質珪酸塩からなる介在物である(C-2)。

このチタンを含んだウスタイト中のチタン(Ti)と鉄(Fe)の割合は、EPMA分析の結果、チタン分は1%以下であった。

この様に、鉄塊系遺物の中心部と外周部では、存在する介在物の鉱物相が異なると共に、チタン分は外周部が高く、中心部では低い

ことが判明した。

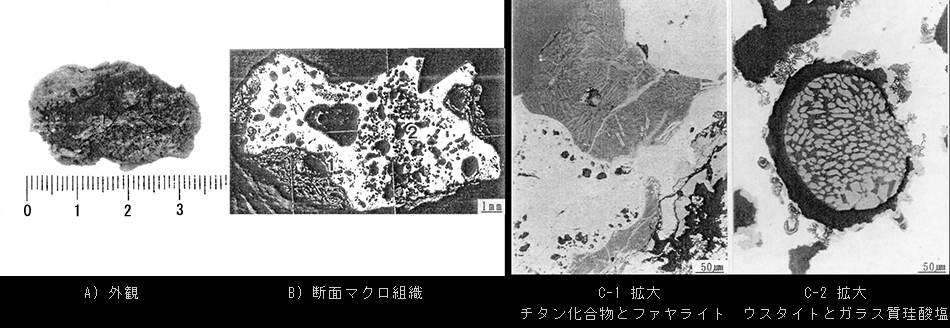

鉄塊系遺物の腐食後の組織

外周部のミクロ組織(B-1)は、パーライト[フェライト(αFe) + セメンタイト(Fe3C)]組織で、一部フェライト組織が存在する。

この金属組織から推定される炭素量は 0.6% 前後の鋼である。

一方、中間部のミクロ組織(B-2)は、白色の細長い結晶がセメンタイト(Fe3C)で、マトリックス(母材)はパーライトである。

この金属組織から推定される炭素量は 2% 以上の銑鉄に近い組織である。

一つの塊に、炭素量の異なる金属組織が存在することは、「たたら製鉄」から造られる銑鉄塊などにあり得ることであるが、一個の

独立した塊の中央部と周辺部で明瞭な違いがあることは特筆すべきことである。

このように、周辺部に炭素量の低い領域が存在することは、この塊が加熱脱炭を受けた証である。

従って、この鉄塊系遺物は炭素量の高い鉄素材(銑鉄)を用いて、脱炭材に砂鉄を使用した鋼素材を得る精錬作業の途中遺物とみなす

ことが出来る。

又、写真には示されていないが、他の鉄塊系遺物の中には、未反応の砂鉄粒子の存在が確認出来る。これは、鋼精錬過程で加熱脱炭

する際の脱炭材に使用されたものと考えられる。

3.鉄製品 (小札・鏃・鍋)

鉄製品の化学組成 (wt%)

試料名

|

T・Fe |

Cu

|

P

|

Ni

|

Co

|

Ti

|

図№

|

小札

|

64.8

|

0.005

|

0.026

|

0.001

|

0.007

|

0.022

|

127-68

|

鏃

|

97.4

|

0.003

|

0.042

|

0.007

|

0.015

|

0.001

|

127-72

|

鍋

|

88.7

|

0.014

|

0.197

|

0.016

|

0.026

|

0.006

|

46-37

|

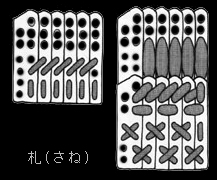

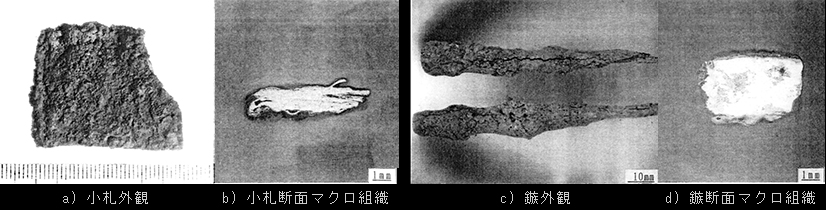

ア.小札(こざね)

|

鎧(よろい)用の小札が多量に出土した。特別に高い元素は無く、介在物は少くて小さい。

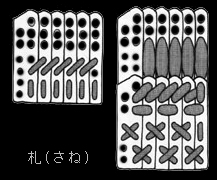

札(さね)の小型のものを小札(こざね)と呼ぶ。

ガラス質珪酸塩中に存在する微細結晶(サブμmの単位)はチタン化合物。チタン化合物がガラス

質珪酸塩中に微細に分散していることは、加熱鍛打を繰り返しているうちに結晶が微細分散し

た為であり、いずれにしろ、小札を製造する際に使われた鋼素材の介在物中にもチタン化合物

が存在していた証である。

それらは、精錬段階で排除しきれなかったスラグ成分に由来するものとみられる。 |

イ.鏃(やじり、ぞく)

錆び化が進んでいるが、比較的健全な形状を留めている。Co(一酸化炭素)・P(リン)がやや高い。

EPMAによる分析結果(記載省略)から、明灰色はチタン化合物、灰色結晶はファヤライト、マトリックス(母材)の暗灰色部はガ

ラス質珪酸塩である。小札と同様にチタン化合物が存在するが、小札の場合よりやや大きな結晶となっている。

ウ.鍋(なべ)

Cu(銅)、Ni(ニッケル)が高く、P(リン)が 0.2% と図抜けて高い。

ここで造られた製品では無く、他所で造られた商品を使用道具として持ち込んでいた可能性が高い。

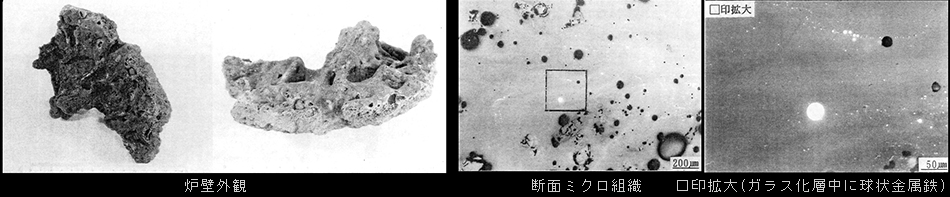

4.炉壁片

|

多量の炉壁片が出土した。16~18cmの大型炉壁片も数点見つかっている。

いずれも内部がつらら状に垂下していた。この溶けた部分の断面組織を観察すると、ガラス化した炉壁中に

球状の金属鉄粒が付着している。このような事から、この炉壁片は火炎で溶出した炉壁の一種で、金属鉄粒

子溶融に伴って飛散した鉄粒子であると考えられる。

又、炉壁片の大きさと曲率から推定される炉の直径は、40~50cmであったと思われる。

これは、千葉県八千代市沖塚で出土した3世紀末と思われる精錬炉とほぼ同じ大きさだった。

|

2

鋼精錬における脱炭材としての砂鉄

1.鉄関連遺物の特徴

鉄製品遺物に共通な特徴

① 鉄器中の介在物にはチタン化合物が存在する。

② 合金元素のうち、Co、Ni、Pがやや高い

チタン化合物が存在することで、地金原料(鋼素材)が砂鉄由来であると言えるが、他方、鉄器に含まれる成分元素のうち、

Co、Ni、Pがやや高いことから、始発原料は砂鉄ではなく、鉄鉱石、その中でも磁鉄鉱々石の可能性が高い。

この相反する事柄から、これらの鉄器類は製造工程のいずれかで両原料(鉱石と粉鉱=砂鉄)を併用していたと判断される。

一方、数個の鉄塊系遺物の成分々析から、Co、Ni、Pが高めであること、特にP(リン)は0.数%と高い値を示しており、この始

発原料(製鉄原料)は磁鉄鉱石が使用されたものと言える。

これらのミクロ組織はレーデブライト組織を示すことから、製鉄で得られた鉄塊は銑鉄(白銑鉄)であることが判明した。

又、鉄塊系遺物の中には、次の様な特徴を有する物が見つかっている。

③ 中央部が銑鉄、周辺部が鉄組織を示す塊が存在する。

④ その周辺部はチタンの濃化した介在物を有し、中間部はチタンの少ないガラス質珪酸塩とウスタイトである。

⑤ その鉄塊の地金成分元素のうち、Co、Ni、Pがやや高めである。

「たたら製鉄」で造られた銑鉄や鋼塊には、炭素量の異なる領域が不均質に存在するが、ここで調査した鉄塊系遺物は、塊の

周辺で炭素量が低く、中央部は高い塊である。即ち、塊の周辺から脱炭が進んでいる塊である。

又、周辺にチタンの濃化した化合物(ルチルに近い組織)を有する介在物が存在する事は、砂鉄中に存在するチタン磁鉄鉱を木

炭で還元(木炭燃焼時のCOガスによる)して生成するには到底困難な化合物であり※1、銑鉄溶融中の炭素で生成することしか

考えられない。 ※1 A.ムアン、E.F.オスボン著「酸化物の相平衡」技報社

従って、本調査試料は、砂鉄を脱炭材として加熱・精錬する過程の途中遺物とみなすことができる。

この始発原料は先に述べたものと同様に、鉄鉱石(磁鉄鉱々石)であることが判明した。

2.鉄滓関連

⑥ 反応に伴って発生したガスにより生成した数㎜の空孔が存在する。

⑦ チタン分が高く、砂鉄が使用されている。

⑧ 通常の組成に比べてCa分が高く、別途Ca(カルシゥム)の添加が考えられる。

⑨ 砂鉄粒子中のチタン分が周辺のスラグに拡散している様子が確認できる。

鉄滓は、製鉄・精錬・鍛冶工程からそれぞれ精製される遺物であるが、本調査試料の鉄滓類は、ウスタイト・チタン化合物・

FeO-SiO2系化合物・FeO-Al2O3系化合物、及びガラス質珪酸塩スラグからなり、特にチタン化合物の存在量が多い。

これに関して、佐々木稔氏・赤沼英男氏は、チタン磁鉄鉱粉(砂鉄)の銑鉄浴中に於ける還元作用の反応式を以下のように説明

する。

チタン磁鉄鉱 + C (銑鉄浴中の炭素) → 2FeO・ TiO2 + Fe + CO ↑

2FeO・ TiO2 + C → FeO・ TiO2 + Fe + CO ↑

FeO・ TiO2 + C → FeO・ 2TiO2 + Fe + CO ↑

FeO・ 2TiO2 + C → TiO2 + Fe + CO ↑

TiO2 + C → Ti + CO ↑

このように、チタン磁鉄鉱からチタンと鉄の酸化物が鉄浴中の炭素で還元されて、鉄分が鉄浴中に付加されていくと、鉄滓中

のチタン含有量が次第に増加することが判る。

従って、本調査試料の鉄滓類は、上述した理由から、鋼精錬工程における生成物とみなす事が出来る。

3.本遺跡における鋼・鉄器の製作と流通

ア.素材の供給

始発原料(製鉄原料)は磁鉄鉱系の鉱石で、銑鉄塊として搬入されていた。

本遺跡を含む鶴見川流域には、この時期の製鉄遺構は知られておらず、又、鉱床も存在しない。

従って、銑鉄塊は外部から搬入されたと考えざるを得ない。製鉄された地域(国内・国外)は特定できない。

16世紀の日本の事情を調査した鄭舜功によれば、日本の国産鉄は「 」であると「日本一鑑」で述べている。

」であると「日本一鑑」で述べている。

「 」とは銑鉄(ズク)を表している(「日本刀の地鉄」参照)。

」とは銑鉄(ズク)を表している(「日本刀の地鉄」参照)。

本遺跡の銑鉄塊が、若し国産とすれば、遅くとも11世紀初頭には、日本で銑鉄の製錬(製鉄)を行っていたことになる。

イ.鋼精錬作業 (脱炭材としての砂鉄)

反応途中の鉄塊系遺物、並びに精錬炉の存在から、鋼の精錬作業を行っていたことが実証された。

この作業には脱炭材として砂鉄が使用されていた。

これに関連して、紀元3世紀末(古墳時代前期初頭)の千葉県八千代市沖塚遺跡が発掘され、精錬鍛冶(大鍛冶)と小鍛冶が

セットになった工房である事が確認された。この時、各種鉄関連遺物と共に、多量の砂鉄(2㎏)が回収された。

精錬遺跡に付随する砂鉄の集積は、精錬工程での脱炭材の目的以外は考え難い。

精錬工程での脱炭材としての砂鉄の利用は、本遺跡の700年前から行われていたことになる。

鉄器、鉄滓などにチタンを含有しているからといって、始発原料が砂鉄とは一概に言えないことが明確になった。

ウ.鉄器の製作

鋼素材を使用して小札・鏃などの武器を製作していた。

小札製作では、茨城県鹿の子C遺跡、北海道上ノ国勝山館跡などに分析例がある。鹿の子C遺跡は8~9世紀の鍛冶工房で小

札を含む武具類が製作されていた。中世の上ノ国勝山館跡も同様な工房だった。

然し、いずれも小札製作過程を示す遺物は確認されていない。

西ノ谷遺跡は、鋼精錬から小札製作(穿孔を含めて)過程が判明した点でその意義は大きい。

この時期は、ほぼ大鎧の発生時期と重なっていて、中世武士の成立を考察するのに興味深い遺跡と言える。

(参考・引用: 港北ニュータウン地域内埋蔵文化財調査報告23「西ノ谷遺跡」(財)横浜市ふるさと歴史財団)

秋田県鹿角市「はりま館遺跡」から出土した刀子・鎌・釘、鉄滓・羽口などの鉄塊系遺物は、西の谷遺跡と同様に始発原料に含リン鉄

鉱石を使用し、鉄滓は銑鉄(ズク)を砂鉄で脱炭中の鉄塊系遺物であることが判明している。

これと同様の鉄塊系遺物は、東京都多摩市「別所遺跡」でも出土した。

尚、平安時代後期の長野県「吉田川西遺跡」から出土した刀子・釘などの分析結果は、始発原料が大陸の含銅磁鉄鉱であることが確

認された。

これら一連の検査結果に基づけば、原料鉄鉱石を製錬して生成された銑鉄(ズク)塊を、小型の炉に入れて砂鉄で脱炭・精錬して鋼を

製造するという「間接製鋼法」が行われていたものと考えられる。

(「EPMAによる東北地方北部鉄器の金属学的解析」赤沼英男)

「間接製鋼法」の存在は、製錬(製鉄)で生成される鉄塊は銑鉄であることを意味し、全国津々浦々に普及した庶民の生活用品である

膨大な「鍋・釜」や、銅を鋳造した「仏像」の中にあって、銅仏より製作が困難な100体に及ぶ「鉄仏」が存在することなどを勘案すると、国・内外の銑鉄が鉄素材供給の主流であったことが明らかであろう。

・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・

関東、甲信地方における平安期出土鉄器の成分

下表は、関東、甲信地方の平安期出土鉄器の成分を分析したものである。

古代の海綿鉄製錬は別として、中世も「タタラ製鉄」による砂鉄製錬(塊錬鉄・鉧)が主流であったかのように言われて来たが、古代

から中世に至る発掘遺跡の分析から、6割以上のものが含リン鉄鉱石を始発原料としている。

中世、この地域に於ける製鉄遺跡はほとんど無い。従って、含リン鉄鉱石を始発原料として地元で製錬された可能性は極めて低い。

国内の他の地域(近江などの鉄鉱石製錬)の銑鉄が搬入された可能性がある。

但し、我が国の鉄鉱石では考え難いと見做される元素含有量を含むものがある為に、大陸からの流入も想定しなければならない。

鉄は、地域の自給自足が主流と考えられていたが、実は、国内外の他の地域との活発な交易に支えられていたことを示している。

これらの状況から、砂鉄を始発原料とする零細自給「たたら製鉄」が、中世に衰退していたことが裏付けられた。

製錬鉄塊の成分の中に、銅の含有率が高い銑鉄も存在するので、鉄素材(銑鉄)の生産地は不明とした。

関東・甲信地方における平安期出土鉄器の材質

出土地

|

鉄器名

|

推定年代

|

T.Fe

|

Cu

|

Mn

|

P

|

Ti

|

Si

|

始発原料

|

脱炭材

|

茨城県烏山遺跡

|

鋤 先

|

9C・ 平安初期

|

64.2%

|

0.08%

|

ー

|

0.03%

|

0.09%

|

0.75%

|

不明

|

砂鉄

|

長野県

吉田川西遺跡

|

刀子(1)

|

11C・平安後期

|

ー |

0.02%

|

<0.01%

|

0.08%

|

0.02%

|

0.27%

|

鉱石

|

鉱石

|

刀子(2)

|

11C・平安後期 |

ー |

0.53%

|

<0.01% |

0.25%

|

0.02% |

0.32%

|

含銅

|

鉱石

|

釘

|

11C・平安後期 |

ー |

0.01%

|

0.01%

|

0.29%

|

0.04%

|

0.60%

|

含リン |

不明

|

埼玉県本荘遺跡

|

鎌

|

11C・平安後期 |

57.09%

|

0.01%

|

0.002%

|

0.04%

|

0.05%

|

0.20%

|

不明

|

砂鉄

|

東京都

多摩別所遺跡

|

鉄 鏃

|

10C・平安中期

|

50.48%

|

0.006%

|

0.009%

|

0.11%

|

ー |

ー |

含リン |

不明 |

刀 子

|

10C・平安中期 |

67.27%

|

0.01%

|

0.002%

|

0.05%

|

0.03%

|

0.33%

|

不明 |

不明 |

鉄 塊

|

10C・平安中期 |

ー |

0.076%

|

ー |

0.27%

|

ND

|

ー |

ー |

ー |

(シンポジウム「今東北は燃えているーみちのくの鉄の歴史」赤沼英男論稿)

3

中 世・古 刀 期 は 卸 し 鉄

鎌倉・南北朝の古名刀を目指す刀匠には地鉄派、鍛法派、焼入派がある。

古刀の時代、玉鋼や千種・出羽鋼などは使われなかったとの確信をもって古刀を探ろうとしたのが復古刀を唱えた幕末の刀工・水心子

正秀である。

前述した中世の精錬遺跡の分析から、製錬(製鉄)は銑鉄(ズク)の生成が多いと思われるが、そのズクは国産とは限らない。

以下の研究者は、国内製鉄を前提に所見を述べているので、その点はご注意願いたい。

「剣工秘伝志」 水心子正秀

(1821年著) 現代漢字仮名遣いで要約

出羽、千種などの現在の鋼は天文の頃から出てきた物で、それ以前には無かったものである。

従って応永(1394-1428)頃までの鍛冶は、自分で銑を吹き卸して鋼とし、良く卸りた時はその儘打延べて刀剣とした。

是を所謂(いわゆる)「鋳刀(素延べ刀)」と言う。

又、鋼の出来が思わしくなかった時は、二、三遍鍛えて造った物もある。現在のように数遍鍛えた物ではない。多くとも七、八回の

折り返しを限度とした。

それなのに、卸し加減に依って、剛柔の出来と不出来が悉(ことごと)く有って、程良い物が甚(はなは)だ得られなかった。

その為、その頃より、自然と出羽、千種の鋼を数遍鍛えて造る事が多くなった。これで卸し鉄の伝は遂に絶えた。

然しながら、応永の頃までは、関の兼元、長船康光、盛光等の作には卸し鋼にて数遍鍛えた物と鍛えていない物が一人の作に両方

有ったが、その後の作に至っ

て稀(まれ)となった。慶長以来の作などでは猶(なお)のこと稀である。

尤(もっと)も、偶々(たまたま)卸し鉄と言う事があっても、古の如く唯その儘(まま)打延べて造る事を失い、今風の出羽、千種を用いる様に

数遍鍛えて造るものだと心得ている為に古伝は絶えた。これをもって慶長以来の作を新刀と号す。

(水心子正秀は、古代~中世の鉄の交易情報を全く知らなかったと思われる(南蛮鉄は別))

俵國一博士の見解

(東京帝大工学部教授、日本冶金学の泰斗 1872-1958)

博士は、銑は製鉄炉の技術が進歩・発達(高温)して可能となった後世の技術との見解であった。

古代・中世のタタラで銑の製造は不可能として、当時出来る鉄は鋼とも錬鉄ともつかない鉧状の物を想定された。(大正時代)

大陸では紀元前5世紀に既に銑の製造が確認され、精錬(二次加工)で鋼や錬鉄が製造されている。

博士が見解を述べられた大正時代には未だこれらの情報はなかった。

日本の考古学や古代冶金学の進展は遺跡の発掘が相次いだ1990年代以降である。

然し、水心子正秀の「卸し鉄説」には賛同されている。

卸し鉄は炭素量のバラツキが大きく、これが古刀地鉄の地紋の豊かさとなり、刀匠が欲する炭素量を得る上でも便利な方法であると

見做していた。水心子正秀の言う素延べの「鋳刀=素延べ刀」も否定していない。

原始野タタラでは「銑の流し取り」は不可能と思うが、吹子の採用などで炉内温度が高温になり平安期頃に銑の製造が可能になった

のは間違いない。

戦前、栗原彦三郎昭秀の門下で、戦後一貫して自家製錬に挑戦して古名刀の地鉄の追求をされた天田昭次刀匠(人間国宝)は、地鉄の

追求過程で知己を得た工藤治人(はると)博士から「中世は銑」と教示された。

(以下、天田昭次著「鉄と日本刀」を引用する)

工藤治人博士の見解

(京都帝大機械工学科卒、桜ハガネの責任者、元㈱安来製鋼所社長 1883-1963)

野鑪は堀り窪めた穴に砂鉄と薪を積み、銑と鉧(炭素量の不均質な鉄塊)が出来た。銑は加工が出来ず鉧は鍛錬すると鋼にも錬鉄にも

なるので、鉧のみを利用した。その後、木炭の使用と踏み鞴が伝わり築炉に進んだ。

太古に比べて能率は向上したが、依然として鉧だけしか利用出来ない時代だった。

百済から卓素なる韓鍛冶が渡来して新たな製鉄技術を伝えた。これが後の左下法に通じるようで、銑を処理して鋼や鉄が出来るよう

になった。

製錬(製鉄)・精錬技術の進歩に伴い鍛冶の作業も向上して、やがて天国や神息などの名が知られた最初の刀工が登場する。

古刀期には、鑪場で吹いた銑を刀工自らが処理(左下法で鋼や錬鉄に)していた。刀工の負担が大きかった。

南北朝時代以降は戦乱が相次ぎ、武器の需要が急増した。刀工には作刀効率が求められたので、自ら鋼を作る面倒な仕事はご免被っ

て、鉄師(和鉄の総合生産者)にそれが移っていった。鑪場では銑を流した後に出来る鉧に着目して、鉧を主体に吹くようになっ

た。中国地方の山陽側には赤目砂鉄を産し、山陰側では赤目と真砂を産出した。赤目は還元が早く銑が出来る。

真砂は還元が遅い為に低炭素で鉧を取るのに適していた。所謂鉧押し法は応永の頃を境に山陰で始まり、銑押し法と併行して盛んに

行われるようになった※1。 ※1 山陰の出羽鋼は水冷の硬綱、山陽の千種鋼は自然冷却の軟鋼

天田刀匠は晩年の博士から、古刀地鉄に対して次ぎの様な助言の手紙を貰っている。

大宮盛景=南北朝中期の刀匠=刀身地鉄に関する質問に対して

(地肌の)木目を見せる黒い筋は鉄滓であり、大宮盛景の時代の備前のタタラの産物は勿論銑鉄(白銑)であったので、銑を左下場で鋼

に卸し、尚更に本場で包丁鉄に卸したものを使ったに相異ないと思う。

今日は精鋼を得るためには、鉧を初めに高く焼いて鉄滓を流動状にし、鎚で絞って鉄滓を除去するが、盛景は此の鉄滓除去をして居

ないと思われる。

即ち、出来る丈低温鍛錬をして居ると思う。併(しか)し炭素の高い鋼は低温鍛錬が出来ぬので、左下場で出来た鉧と、本場で卸(さ)げた

包丁鉄(錬鉄)を合わせ、何れもの持って居る鉄滓を逃がさぬ様、出来る丈低く焼いて鍛えたものと考えられる。

低い温度で叩いて傷の出来ないためには鋼の炭素の低い事を要するので、鉧の炭素を低くするために包丁鉄を交ぜ鉄滓をも増加して

居るものと思う。

① 鉄滓除去の高熱作業をせぬ ② 低温鍛錬を上手に行う ③ 低温鍛錬を可能ならしむるため出来る丈低炭素にする

大体右様の心得が大切で、盛景の低温鍛錬が上手であったことは間違いないと思う。

(他の質問に対して) 肌ギタエには

① 打上げた時 C 0.45~0.5になるように素材を選ぶ事、② 初め高温に熱して除滓する和鋼独特※の作業をしない事

③ 心金を用いず丸ギタエにする事、④ なるべく低温に焼く事、⑤折り返しは少なくする事。

これは鎌倉・南北朝の古名刀の地鉄に対する工藤博士の不動の考えだった。 ※

新々刀の鍛法を指す

久我春(はじめ)氏の見解

(化学者、刀剣研究家、元シェル石油役員 )

日本刀地鉄の神秘の鍵はチタン: チタンは炭素との親和力が強く適当量のチタンは炭化鉄の形成を妨げ、フェライト※1中に固溶する

炭素も除去して、鉄とチタンは強靱(抗張力)な特殊鋼を形成する。

① 平安時代中期以前の製鉄は火力が低い為、鉄もチタンも溶融点に達せず、チタンは鉄滓と共に鉄粒の間に介在した。

鍛錬に依って鉄滓とチタンも幾分除去されるが、鋼中には未だ相当のチタンを含有している。

チタンの一部は炭素と融合してフェライト結晶中に固溶し、残りのチタンと炭素は炭化チタンとして鋼を形成する。

この結果、肌は多少粗く、所々に鉄滓を含み疲れのように見える処もあるが、総じて(地肌は)光沢があり高貴の感がある。

鋼中の炭素が均一に分布する事は稀である。炭化チタンが表面直下又は中心部に凝固し、時には集団凝固を見る事が出来

る。是が肌文(鍛え肌とは別)で、鍛錬に依って生じる化学現象の集積である。

金筋や稲妻は、炭化チタンの濃度の高い処が焼入に際してセメンタイト※2状になり特に強い光沢を放ってあたかも異鉄の

ように見えるものである。

初期の日本刀の地鉄が青い光を伴って如何にも特殊金属と見えるのはチタンを過剰に含んでいる為である。

科学の力で漸く解明出来た事実を一千年前の刀鍛冶は当然のように取り入れて無比の利刀を造り上げていた。

驚嘆するばかりでまさに神業というほかはない。

② 鎌倉・南北朝時代は製鉄法が進歩し、錬鋼の手法が採用されると、鋼中の鉄滓や炭化チタンは著しく減少した。

チタン鋼として最も理想的であって、若干過剰だったチタンは炭化チタンを形成して刀の強度と切れ味を保っている。

炭化チタンの適量化により、肌文は部分的に現れる事が多くなり金筋・稲妻も多くの場合発色を見ない。

只、チタンの微分子が刀身全体に散結し練れて美しい地鉄である。

又、焼入に際しフェライトが部分的に成長して周辺の炭化チタンより一層細かな分子が終結して異なる光沢を発する為、影

写りが見られるようになった。

③ 室町時代以降は製鉄法が著しく発達し、鉱石は溶融し、チタンも鉱滓とともに排除されるところとなった。

僅かに残留するチタンはフェライト中に炭素と固溶し、炭化チタンも減少してチタンの支配力は微弱である。

一方、炭化鉄が台頭して一般的な鋼材としては理想に近い製品になったが鍛刀上からは大きな後退であった。

その結果として、折れや曲がりの欠点を補う為か、芯鉄(ママ)を組み合わせるようになった。

これは一見合理的に見えて化学的には重大な難点がある。

刀剣はチタン鋼なるが故に強靱であるのに、芯鉄を入れた為にチタンの支配力を減じ只の鋼に変質してしまうからである。

皮鉄としてチタン鋼を用いても、芯鉄と接すればチタンは芯鉄に移行し、セメンタイトの跳梁(ちょうりょう)するところとな

り、もはや特殊鋼の機能は失われてしまう。新刀以降、現在に至る日本刀にこの傾向が強い。

久我氏はこの自らの持論をチタンの権威・佐藤真三博士に意見を求めた。日本刀が鉄とチタンの合金であり、殊に名刀の諸条件にチ

タンが重大な役割を果たしているとの久我氏の見解に、佐藤博士は「諸手をあげて支持する」と述べられた。

※1 α鉄又は純鉄組成をフェライトという 炭素鋼は炭素含有量0.025-2.0%であるがフェライトの炭素固溶量は

非常に少なく常温で0.008%位である ※2 鉄炭化組成。非常に硬い

天田刀匠は「久我さんの理論は平安・鎌倉の古作を試料として分析し、最新の研究成果に裏付けされたもので、独創的でそれでいて

机上の空論ではない。目から鱗が落ちる気がした」と述べている。

刀の地鉄は製鉄技術と密接する。技術の改革で純化(均質化)した鋼材が必ずしも刀の優れた鋼とはならない事が明確になった。

勿論、鍛法、焼入も深く相関する。地肌の美は鋼材の不均質から生まれる。

高温の製錬や鍛錬では良い地鉄は出来ないし、鍛錬(正式には折り返し鍛打・鍛接)も過度にしてはならない。

出羽・千種鋼は、刀匠の卸す手間を省く為、鉧押しの直接製鋼又は銑を下げて精練した専業鉄山の調整鋼だった。

この地鉄が硬くなった為に、軟らかい心鉄を入れる造り込みが考案された。然しこの心鉄が皮肉にも刀の機能を後退させた。

宝暦年間以降(1763~)は大 の装置で分別された鋼 (後に玉鋼というようになった) を主に新々刀が造られた。

の装置で分別された鋼 (後に玉鋼というようになった) を主に新々刀が造られた。

これが現在に伝わっている。

各研究者の見解に比べて、現在刀剣界が大合唱する「玉鋼、心鉄、折り返し鍛錬」とは一体何なのかという思いを深くする。

現在の作刀常識は、地鉄も造り込みも江戸末期の新々刀が基準であり、造り込みのみ僅かに新刀まで遡るにしか過ぎない。

古刀の条件は、「卸し鉄、心鉄を入れず丸鍛え、低温の精錬と鍛錬、過度の折り返し鍛錬を避ける」と云う姿が浮かび上がる。

日本刀の頂点である「鎌倉・南北朝期の古名刀」の条件と、現代の作刀常識は余りにも隔絶し過ぎている。

時代に依って鋼材と作刀法は様々だった。

2014年8月14日より

ページのトップへ▲

」であると「日本一鑑」で述べている。

」であると「日本一鑑」で述べている。 」とは銑鉄(ズク)を表している(「日本刀の地鉄」参照)。

」とは銑鉄(ズク)を表している(「日本刀の地鉄」参照)。

の装置で分別された鋼 (後に玉鋼というようになった) を主に新々刀が造られた。

の装置で分別された鋼 (後に玉鋼というようになった) を主に新々刀が造られた。