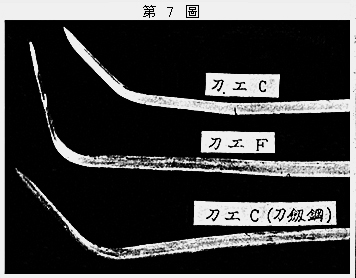

刀剣鋼は最後まで刃切れを生じなかった

| 近代造刀法の研究 | 軍刀について | 日本刀の常識を問う | 軍刀身の研究 | 満鉄刀の全貌 | 素延べ刀 |

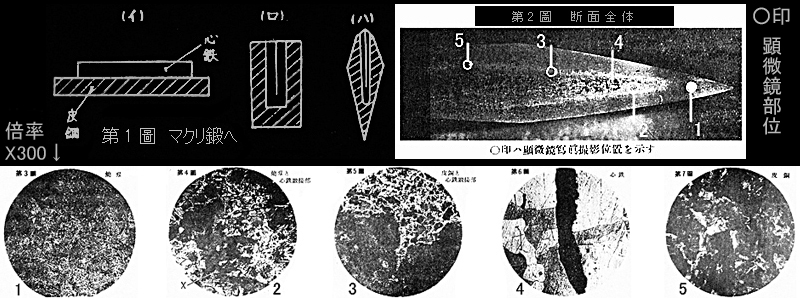

| 區分 | 刀工 | 材料 | 平 打 | 棟 打 | 摘 要 | ||

| 墜撃髙 ㎜ |

状況 | 墜撃髙 ㎜ |

状況 | ||||

| 鍛 伸 刀 |

A | 安来鋼 |

485 | 切断 湾曲なし |

110 | 切斷 | |

| B |

刀劍鋼 | 585 | 切断 湾曲小 |

210 | 切斷 | 平打にて湾曲す るも刃切れなし |

|

| C |

〃 | 585 | 切断せず 120゜に湾曲す |

210 | 鎬筋まで 刃切れ |

平打にて湾曲す るも刃切れなし |

|

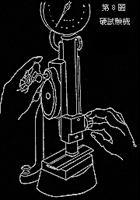

本 鍛 刀 |

D |

玉 鋼 | 535 | 切断 湾曲小 |

160 | 切斷 | |

| E |

〃 | 436 | 切断 湾曲小 |

160 | 切斷 | |

|

| F |

〃 | 585 | 切断せず 50゜に湾曲す |

260 | 鎬筋まで 刃切れ |

平打ちにて焼刃 深さの刃切れ |

|

| G |

〃 | 535 | 切断せず 120゜に湾曲す |

310 | 鎬筋まで 刃切れ |

平打ちにて焼刃 深さの刃切れ |

|

|

|

| ← 第一報 ホーム 軍刀 | 第三報 → |