| 近代造刀法の研究 | 軍刀について | 日本刀の常識を問う | 軍刀身の研究 | 満鉄刀の全貌 | 軍刀論 | ホーム |

|

|

|

|

|

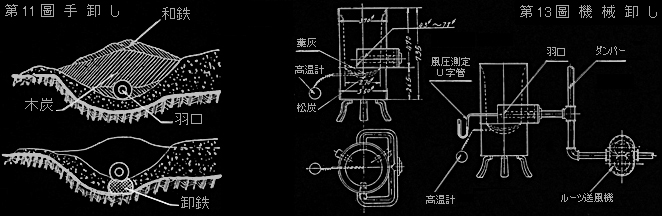

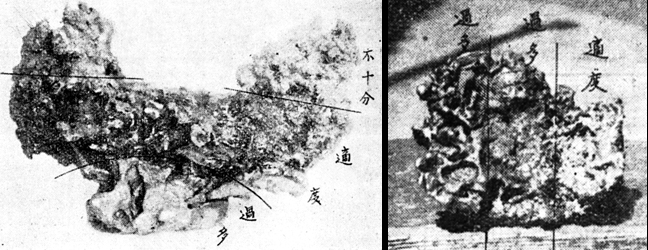

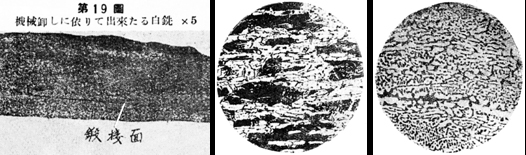

水素還元鉄は若干の水素を包含しあるも火床中にて加熱する際に追い出す ことを得。本鉄に卸し鉄法を施して完成したる刀の地肌を見たるに玉鋼 鍛錬の刀程冴えたる地肌を現さず。 鑑刀上、所謂、粒立ちたる地肌を現し、北陸街道の新刀地肌に酷似の感あ り。 本鉄にキュポラを使用して機械卸し鉄法を行ひたるに、炭素吸収過多にし て、卸し鉄の約1/4は炭素含有量約3.6%の白銑となり、残余は1.2〜1.5%の 鋼となりしも、これ等を混じて15回鍛錬したるに、地肌頗る細密となり 多少粒立ちたる感あれども、山城位の新刀地鉄を見る如き感あり。 本鉄は低温還元により製造せられ、化学分析に示されたる値は純粋(第2表) |

|||||||||||||

|

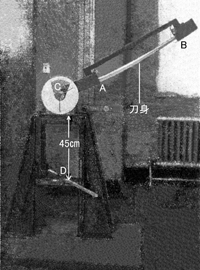

第9図切味試験機 |

巻藁試切(径10㎝のもの2束重ねたるもの)及極軟鋼板切(厚2㎜、幅10㎜)の外に九州帝国大学冶金学 科教室備付の日本刀切味試験機にて同一条件の下に試験し、切味及強靱性を比較せり。 第9図は試験機にしてシャルピー衝撃試験機の原理に依りたるものにして、L型鋼の枠よりなり、回 転部の摩擦を可及的小ならしむる如く製作されたるものなり。 試験すべき刀を振子A、Bに取付け、A、Bの回転軸中心Cの直下Dに被切物の木片を取付け、A B垂直に 対して120°より落下せしめ、刀が木片を裁りて後の A B の上昇し得る角度に依りて切味を判定 す。被切物は均質の米松を用ひ、寸法10x15X300㎜の柾目の部分を使用せり。 その取付け位置及角度は調整し得る構造のものにして、本試験に於ては文字板より45㎝の位置に刃 の当たる方面に対し45゜の角度に取付けたり。 ←筆者注:人 力では如何に練達の斬手でも常に刃筋が一定とは限らない。公平を期す為にこの切味試験機は考案された |

注: 白銑はパーライトと レーデブライトとの 混合組織 |

第19図機械卸しで出来た 第20図鍛鉄によって 第21図同一白銑中に 白銑と鍛接面 伸びたセメンタイト 存在するレーデブライ |

注: レーデブライトはセメンタ イト主体の組織。 非常に硬い |

| ← 第一報の2及び第二報 ホーム 軍刀 | 第三報の2 → |