偨 偨 傜 惢 揝 偲 偼 壗 偐

丂 拲)

暰僒僀僩偼丄乽偨偨傜乿偲偄偆屌桳柤帉偺慜屻偵暯壖柤偑偁傞帪丄埥偼屌桳柤帉傪敾傝堈偔偡傞帪偵乽僞僞儔乿偲昞帵偡傞

惢 楤 偲 惛 楤 偵 偮 偄 偰

揝偼崙壠側傝

僾儘僀僙儞(僪僀僣)偺揝寣嵣憡丒價僗儅儖僋偑墘愢偵巊偭偨乽揝偼崙壠側傝乿偲偄偆尵梩偑偁傞丅崙壠傗幮夛偺峔抸偵揝偑壥偨偡栶妱

傪抂揑偵尵偄昞偟偨奿尵偱偁傞丅尰嵼傕丄揝偺惗嶻検偼崙椡傪帵偡僶儘儊乕僞乕偲擣幆偝傟偰偄傞丅

彫傾僕傾偱婲偙偭偨乽揝憿傝=惢揝乿 偼傗偑偰悽奅偵峀傑偭偰峴偭偨丅(

偙偪傜傪嶲徠偝傟偨偄)

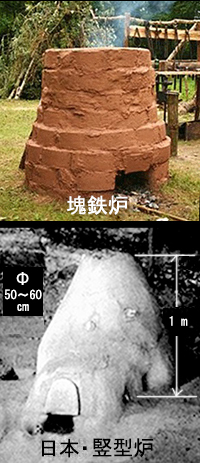

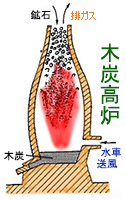

嵟屆偺惢楤(惢揝)偼搚傪孈傝屌傔偨楩偐傜僗僞乕僩偟偰丄傗偑偰棫懱揑側楩傪巊偆傛偆偵側偭偨丅

揝嶌傝偵偼擇抜奒偑偁傞丅嵒揝傗峼愇偐傜夠傪憿傞偺傪乽惢楤乿偲偄偄丄夠偐傜楤揝丄峾傪憿傞偺傪乽惛楤乿偲偄偆丅

|

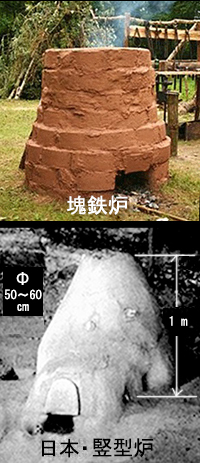

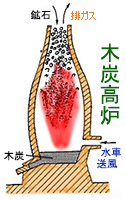

墷廈偱偼廲宍偺夠揝楩((bloomery)偑弌尰偟偨丅偙偺楩偼巁壔揝偐傜揝傪惢楤偡傞偺偵峀偔巊梡偝傟

偨楩偺宆幃偱偁傝丄揝傪憿傞偙偲偑偱偒傞嵟傕弶婜偺惢楤憰抲偱偁偭偨丅

夠揝楩偺惗嶻暔偼揝偲僗儔僢僌偺懡岴惈偺夠偱丄夠揝(bloom = 擔杮偱偼奀柸揝)偲屇偽傟偰偄傞丅

敧乣嬨悽婭偵側傞偲楩偺崅偝偑栺4.9m偵傕側偭偰偄偨丅楩崅傪崅偔偡傞掱娨尦嫍棧偑挿偔側傝丄惢楤

岠棪偑椙偔側傞偐傜偱偁偭偨丅墷廈偱偼楩偑彊乆偵崅偔側偭偰峴偔曽岦偵恑傫偩丅

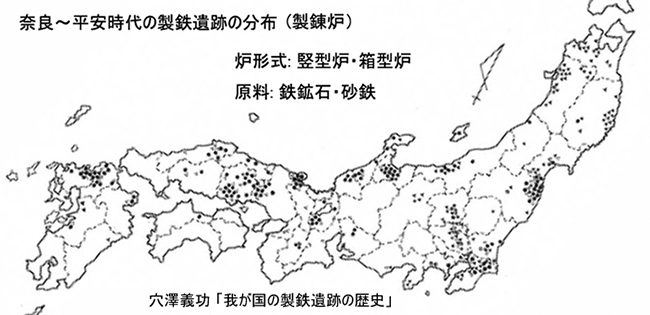

擔杮偺惢揝婲尮偼枹偩掕偐偱偼側偄丅

堚愓偺妋擣偵傛偭偰丄榋悽婭枛偵惣擔杮偺敔宍楩偵傛傞揝峼愇惢楤偐傜巒傑偭偨偲偝傟偰偄傞丅

屛徖揝(妼揝峼)傪巊偭偨壜擻惈傕偁傞偺偱傕偭偲慿傞壜擻惈傕偁傞丅偙傟偼暿復偱弎傋偨丅

擔杮偱忋晹偑偡傏傑偭偨敿抧壓幃扜宍楩偑弌尰偟偨偺偼撧椙帪戙偵擖偭偰偐傜偱偁傞丅堦帪婜峀偔巊

傢傟偨偑丄傗偑偰敔宍楩偵慡偰抲偒姺傢偭偨丅

丂丂丂丂丂丂丂 |

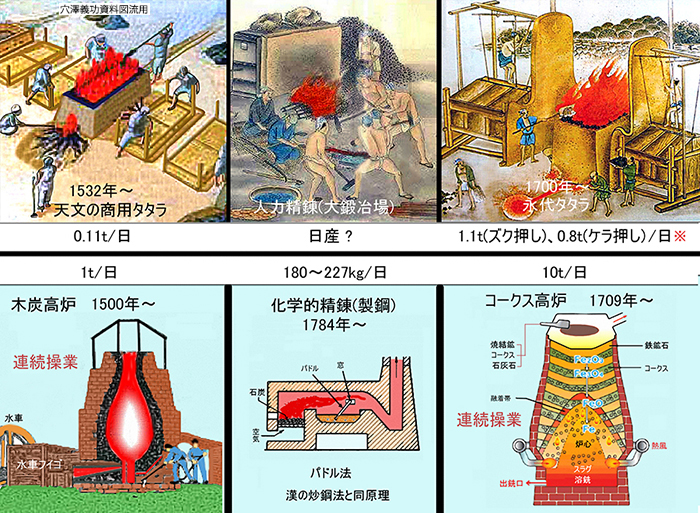

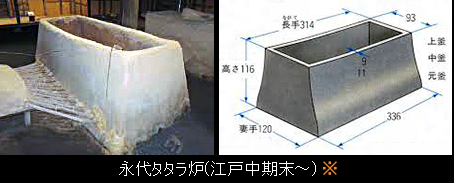

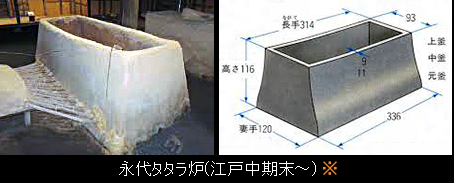

丂仸 峕屗拞婜偺尦榎13擭崰(1,700擭崰)偵惗傑傟偨慡揤岓宍崅揳塱戙僞僞儔惢揝偼嶳堿傪拞怱偵栺40擭傪偐偗偰晛媦偟偰峴偭偨丅

丂丂 塱戙僞僞儔偑惗傑傟偰栺50擭屻(1,750擭崰)丄峝媴傪揤堜偐傜棊偲偟偰夠傗慙揝夠傪攋嵱偡傞戝摲(嬥曃偵摲)偑奐敪偝傟偨丅

丂丂 夠傗慙揝夠偼抌栬応偱拻憿昳傗抌憿昳傪憿傞偺偵彫妱攋嵱偑昁梫偱丄偦傟枠偼丄嬥捚傗晙傪巊偭偰恖椡偱攋嵱偟偰偄偨堊偵

丂丂 惗惉偡傞揝夠偺梕検偵偼帺偢偲尷奅偑偁偭偨丅偙偺戝摲憰抲偺奐敪偱惗惉揝夠偺梕検傪憹傗偡帠偑壜擻偲側傝丄楩梕愊偺奼戝

丂丂 偑恾傜傟偨丅戝摲奐敪慜偺塱戙僞僞儔堦婎摉偨傝偺惗嶻検偼戝摲奐敪屻偺嵟廔揑塱戙僞僞儔楩偺栺1/3掱搙偲悇掕偝傟偰偄傞丅

廬偭偰丄塱戙僞僞儔惢揝楩偼慜婜偲屻婜偺擇庬椶偵暘偗偰擣幆偡傞昁梫偑偁傞丅

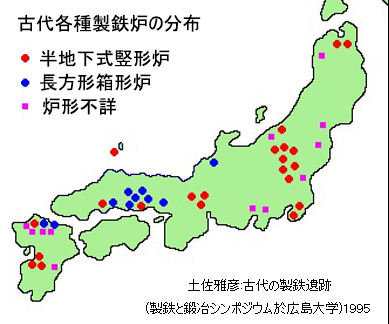

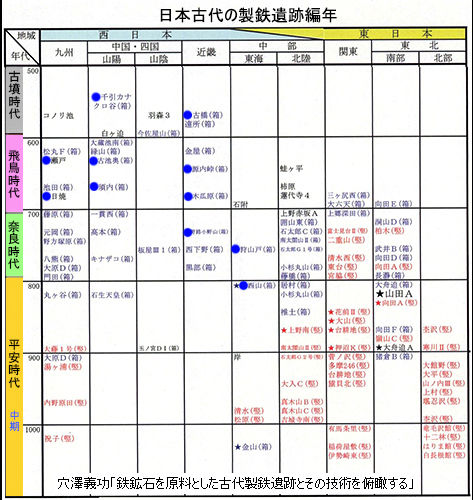

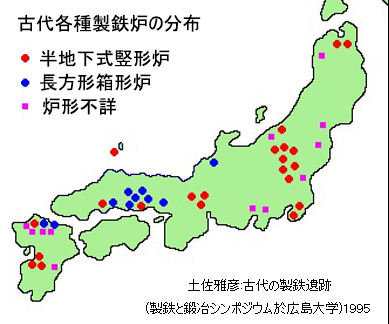

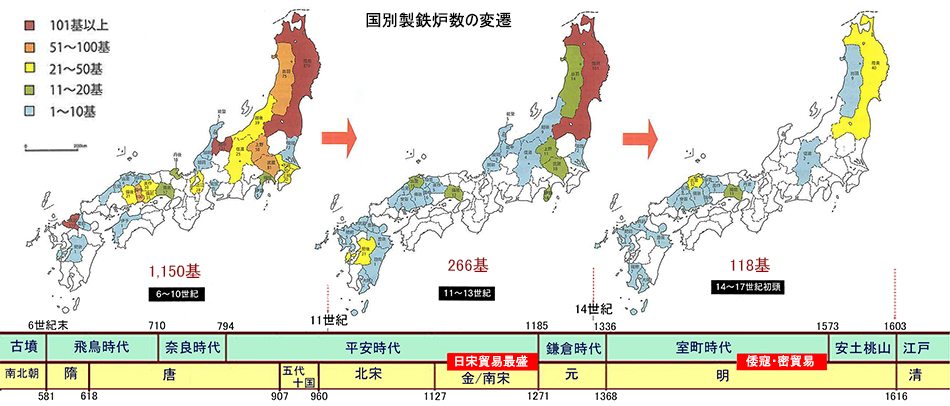

惢揝堚愓偺暘晍偼帪戙偵埶偭偰堎側傞丅杮復偼堚愓偺暘晍傪庡戣偵偟偰偄傞栿偱偼側偄偺偱屆暛帪戙偲姍憅帪戙埲崀偺暘晍恾偼徣

棯偟偨丅忋恾偱尒傜傟傞傛偆偵撧椙乣暯埨帪戙偼嬨廈偐傜搶杒抧曽傑偱斾妑揑枩曊偵堚愓偑暘晍偟偰偄偨丅

恾偱偼柧嵶偑敾傝偯傜偄偺偱埲壓偵娭學偡傞奣梫傪帵偡丅

1

偨 偨 傜 惢 揝 偺 幚 懺

楩偺宍幃

楩偺宍幃偼乽敔宍掅楩乿偲乽扜宍楩乿偺擇庬椶偵戝暿偝傟傞丅

敔宍楩偼暯柺偱娵宍丄巐嬿偵儔僂儞僪偑晅偄偨惓曽宍丄挿曽宍偑偁傝丄悺朄傕條乆偩偭偨丅

嶰崙巙丒榘彂搶埼揱娯偺忦偵乽殸弌鑓丂娯丒濊(傢偄)丒榒奆渘庢擵丂彅巗攦奆梡鑓丂擛拞殸梡鐰丂枖埲嫙媼擇孲乿偲偁傞丅

挬慛敿搰撿抂偼3悽婭拞崰偐傜榒崙椞搚偺嬬幾娯崙(偔傗偐傫偙偔)偑嵼傝丄屆暛帪戙屻婜偵偼擟撨(傒傑側)擔杮晎傪抲偄偨丅

拞撿晹偺娯懓丄濊懓偲嫟偵榒懓(擔杮)偼惙傫偵曎扖偺揝傪媮傔偰偄偨丅

偙偆偟偨娭學偱惢揝楩偼挬慛敿搰偐傜揱棃偟偨壜擻惈偑崅偄丅慠偟丄挬慛敿搰偺惢揝堚愓偺敪孈偼14悽婭偑嵟傕屆偔丄偦傟埲慜偺

惢揝楩偼枹偩敪尒偝傟偰偄側偄丅挬慛敿搰偺屆偄惢揝堚愓偑敪孈偝傟傟偽丄擔杮偺惢揝奐巒偺忬嫷偑暘偐偭偰偔傞偲巚傢傟傞丅

壓偵屆戙乣拞悽弶婜偺擇庬椶偺楩偺暘晍偲丄巒敪揝尨椏偺暘晍傪帵偡丅

丂 |

|

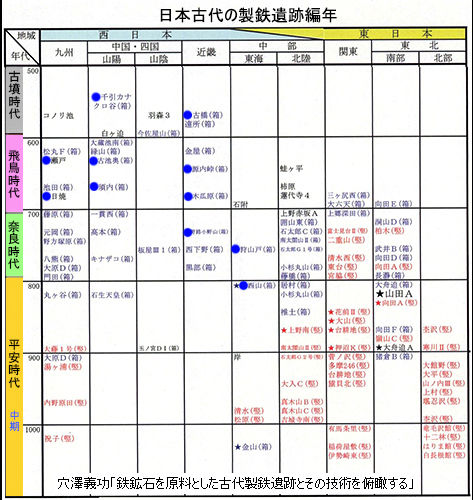

丂丂丂丂丂丂丂仾 屆戙偺楩宍暘晍恾

丂丂屆暛帪戙枛乣暯埨帪戙拞婜枛傑偱偺丂丂丂丂丂丂

丂丂丂丂丂丂丂丂丂丂丂丂丂巒敪揝尨椏偲楩宍偺暘晍昞 仺

丂丂丂堚愓柤: 惵帤=

敔宍楩丄愒帤=扜宍楩丂丂仠=揝峼愇

丂娭惔巵偑堦晹廋惓偟偨傕偺傪庁梡偟丄嵍偺擭戙偼昅幰偑壛昅偟偨仺

|

嵍忋偺惢揝楩暘晍恾偼帇擣惈偑椙偄堊偵宖嵹偟偨丅戝杴偺姶妎偑梕堈偔棟夝弌棃傞偲巚偆丅塃忋偺曇擭昞偼嵍偺暘晍恾傛傝僒儞僾

儖擭戙偑峀偔丄楩偺宍幃偲巒敪尨椏偑擭戙偲抧堟偺憡娭偱棟夝偱偒傞傛偆偵側偭偰偄傞丅

擔杮嵟屆偺惢揝堚愓偼峀搰導偺僇僫僋儘扟堚愓偲擣幆偝傟偰偄傞丅敔宍楩偱帴揝峼愇傪惢楤偟偰偄偨丅

暯惉7擭弶摢丄峀搰導嶰尨巗偺彫娵堚愓偱惢楤楩偑尒偮偐傝丄婭尦嶰悽婭偺擔杮嵟屆偺惢楤楩偲偟偰憶偑傟偨丅寢嬊丄妋徹偑側偔偰

僂儎儉儎偵廔偭偨丅擔杮偺惢楤偺巒傑傝傪婭尦屲悽婭傑偱慿傟傞偲偺惡傕偁傞偑丄尰嵼傑偱妋幚側楩愓偼敪尒偝傟偰偄側偄丅

屆暛帪戙乣撧椙帪戙偼惣擔杮偺敔宍楩偵傛傞揝峼愇惢楤偑惢揝傪儕乕僪偟偰偄偨丅

撧椙帪戙偵擖偭偰丄娭搶偲搶杒撿晹偵扜宍楩偑弌尰偟丄搶擔杮傪拞怱偵晛媦偟偨丅偙偺扜宍楩偼嬨廈丄搶奀丄杒棨偵傕揱攄偟偨丅

偙偺扜宆楩偼丄暯埨屻婜偐傜姍憅帪戙弶婜偵偐偗偰敔宍楩偵庢偭偰懼傢傜傟偨丅埲崀偼慡偰敔宍楩偵側偭偨丅

偦偺棟桼偼柧傜偐偱偼側偄偑丄13悽婭偵悂巜偟僼僀僑偑奐敪偝傟偰偄傞丅廬棃偺懌摜傒僼僀僑偵斾傋偰憲晽検偑岦忋偟偨丅

忋晹偑嶓(偡傏)傑偭偰偄傞扜宍楩偱偼丄忋曽傊偺晽埑偑嫮傑傝丄嵒揝偺憰擖偑崲擄偵側偭偨堊偱偼側偄偐偲巚傢傟傞丅

惢揝尨椏

惢揝尨椏偵偼揝峼愇偲丄偦偺暡峼偱偁傞嵒揝偑偁傞丅

|

揝峼愇偵偼戝暿偟偰埲壓偺嶰庬偑偁傞丅

愒揝峼 (Fe2O3)丄帴揝峼 (Fe3O4)丄妼揝峼 (Fe2O3?nH2O)丅揝暘娷桳検40乣50亾埲忋偑昁梫偲偝傟傞丅

偨偨傜惢揝弶婜偵巊傢傟偨偺偼丄惉暘乆愅偐傜帴揝峼偲偝傟偰偄傞偑丄愒揝峼偵斾傋偰娨尦壏搙偑崅偄偲

巚傢傟傞偺偱晄巚媍偱偁傞丅嬨廈丄嶳梲摴偺埨寍傗旛慜丄嬤峕側偳偺僞僞儔応偱巊傢傟偰偄偨丅

堄奜偲抦傜傟偰嫃側偄偺偑旤擹偱偁傞丅旤擹偺愒嶁偵偼愒揝峼偑懡偔嶻弌偟偨丅乽愒嶁乿偺抧柤偼偙傟偵

桼棃偡傞丅偙偺愒揝峼偼揝偺娷桳棪偑50%傪挻偊傞崅昳幙側峼愇偩偭偨丅旤擹抌栬偼偙偺揝偐傜搧傪憿偭

偰偄偨偑丄偁傞帪婜偐傜嶌搧応強傪堏摦偟偨堊偵朰傟嫀傜傟偰偟傑偭偨丅

嵒揝偼戝暿偟偰恀嵒偲愒栚嵒揝偵暿傟傞丅

揝峼暔偺嫙媼尮偼偍傕偵壴浖(偐偙偆)娾傗埨嶳娾側偳偺壩惉娾椶偱偁傞丅壩惉娾拞偵1乣2亾娷傑傟偰偄傞

揝峼暔偑丄娾愇偺晽壔偵傛偭偰暘棧偟丄尰抧偱懲愊偡傞偐丄傕偟偔偼壨愳側偳偵傛偭偰塣偽傟廤愊偟偨傕

偺偱偁傞丅慜幰傪嶳嵒揝丄屻幰傪廤愊偟偨応強偵傛偭偰愳嵒揝丄昹嵒揝偲屇傇丅

|

恀嵒嵒揝偼丄崟塤曣壴浖娾傪曣娾偲偟丄曣娾拞偺揝暘偼1乣2亾丄岝戲偺偁傞幗崟怓丄傗傗棻偑戝偒偔(50乣100儊僢僔儏)丄暘棧偟堈偄

摿挜偑偁傞丅弌塤抧曽偺嶳嵒揝偵偙傟偑懡偄丅( 1儊僢僔儏 = 奣1/50 僀儞僠)

愒栚嵒揝偼庡偵慚椢娾傪曣娾偲偟丄曣娾拞偺揝暘偼6乣9亾偲崅偄偑丄棻偼傗傗嵶偐偔怓偼柆愇偵傛偭偰愒枴偑偐偐傝暘棧偟擄偄偲偄偆

摿挜偑偁傞丅愒栚嵒揝偼恎嬤偵懚嵼偡傞偺偱屆戙偐傜偙偺愒栚嵒揝偑巊傢傟偰偄偨偲巚偆丅

恀嵒偑拲栚偝傟傞傛偆偵側偭偨偺偼弌塤偱杮奿揑側塱戙僞僞儔偑巒傑偭偨峕屗拞婜枛偐傜偱偁傞丅恀嵒偼愒栚偵斾傋偰梈揰偑崅偄丅

揝尨椏偑側偤揝峼愇偐傜嵒揝偵懼傢偭偨偺偐 ?

堦斒揑偵偼嵒揝杽憼検偺懡偝傪巜揈偡傞偑丄摉帪偺恖偑嵒揝偲揝峼愇偺杽憼検偺斾棪側偳傪抦傞桼傕側偄丅摉帪偺揝徚旓検偺彮側偝

偐傜偟偰丄揝峼愇杽憼検偺懡壡側偳偼榑奜偺榖偟偱偁傞丅

偙傟偼懡暘丄搉棃偟偨惢揝恖偺弌恎抧丄忣曬揱棃儖乕僩偺嵎偵婎偯偄偰偄偨偲巚傢傟傞丅椉尨椏傪巊偭偰偄傞偆偪偵忣曬岎姺偑側偝

傟丄嵒揝偺曽偑嵦庢偑娙扨偲敾偭偰偦偺屻偵愱傜嵒揝傪巊偆傛偆偵側偭偨偲巚傢傟傞丅

扅丄惢揝尨椏偵嵒揝傪巊偆偙偲偱丄僞僞儔惢揝偑媄弍妚怴偱偒側偄尨場偲側偭偰偟傑偭偨(屻弎)丅

揝 偺 惗 嶻 曽 幃

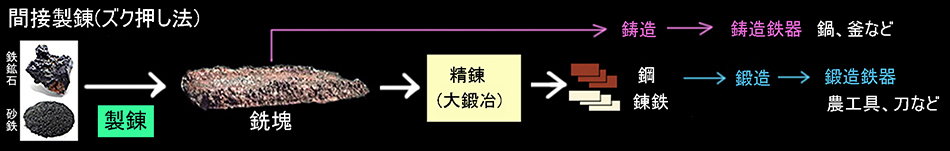

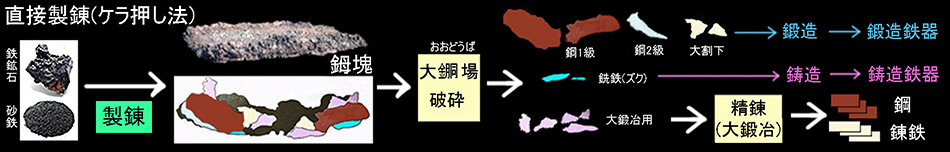

揝傪憿傞偵偼擇偮偺曽幃偑偁傞丅捈愙曽偲娫愙朄偱偁傞丅

戝棨偼婭尦慜擇悽婭偺娍偺帪戙偵乽梟梈惢楤乿傪姰惉偟偰偄偨丅摨帪偵乽惛楤乿偵偼乽鄒峾朄乿偲偄偆壔妛惛楤朄傕幚梡壔偟偰偄偨丅墷廈偱偼丄廫榋悽婭(擔杮偺愴崙帪戙枛婜)偵丄栘扽崅楩傪姰惉偟丄悈幵偵傛傞嫮惂憲晽傪慻傒崌傢偣偰揝偺憹嶻傪峴偭偰偄偨丅

嬤悽傑偱偺擔杮偺僞僞儔惢揝偼丄愒栚嵒揝傪巊偭偰僘僋夠傪憿偭偰偄偨偺偱偙偺斖醗偵擖傞丅惛楤岺掱偱嵒揝傪扙扽嵽偵巊偭偨偲憐掕

偝傟偰偄傞偑丄徻嵶晄柧丅嬤悽偺戝抌栬応偲摨偠傛偆側傕偺偩偭偨偺偩傠偆偐丅

擔杮偲堦晹偺崙傪彍偒丄拞悽偺惢揝愭恑崙偼偙偺娫愙惢揝朄傪曕傒丄尰戙偺揝惗嶻偼慡偰偙偺曽幃偱偁傞丅

丂丂丂峾堦媺(C=1.0乣1.5%)丄峾擇媺(C=0.5乣1.2%)丄慙揝(C=1.7%埲忋偱姰慡梠夝偟偨傕偺)丄戝妱壓(峾偺壓媺昳偲傎傏摨摍偱丄丂丂

丂丂丂敿娨尦揝傗栘扽側偳偑崿偠偭偨傕偺)丄戝抌栬梡(C=0乣0.5%埲忋娷桳偟丄峾丄敿娨尦揝峼熸丄栘扽側偳偑崿偠偭偨傕偺)丄

丂丂丂崟拑偵尒偊傞傕偺偼僲儘傗栘扽僇僗偺嫹嶨暔丅偐側傝懡偄丅

丂丂丂擔杮偺乽僞僞儔惢揝働儔墴偟朄乿偑偙偺曽朄偱偁傞丅尰戙偱傕悢僇崙偺枹奐抧偱偙偺曽朄偑嶶尒偝傟偰偄傞丅

僞僞儔惢揝働儔墴偟朄偺偼偟傝偼揤暥偵弌尰偟偨乽彜梡僞僞儔乿偑偙傟偵摉偨傞丅愮憪峾丄弌塇峾傪惗傫偩丅峾傗楤揝傪捈愙惗惉偡傞

惢揝朄偱偁傞丅杮奿揑側傕偺偼峕屗拞婜枛偵弌尰偟偨塱戙僞僞儔偐傜偱偁傞丅恀嵒嵒揝偑尨椏偵巊傢傟偨丅

摼傜傟偨揝(峾丒楤揝)偺昳幙昡壙傪師偵弎傋傞丅

揝 偺 昡 壙 偵 廇 偄 偰

揝 偺 惉 暘 乆 愅

峾

丂嵽丂柤

|

扽

慺

(C)

|

枮

壌

(Mn)

|

宂

慺

(Si)

|

椨

(P) |

棸

墿

(S) |

旛

丂丂丂丂丂丂丂丂峫 |

.擔壓弮揝

|

0.57

|

0.05

|

0.17

|

0.018

|

0.003

|

.枮廎嶻揝峼愇巊梡偺擃峾

|

.悈慺娨尦揝

|

1.36

|

嵀

愓

|

0.016

|

0.009

|

0.001

|

.梞揝傪悈慺娨尦偟偨峾(彫憅棨孯憿暫彵)娷傓Cn0.02恖岺尦慺

|

.榓峾(嵟忋峾)

|

1.33

|

嵀

愓

|

0.04

|

0.014

|

0.006

|

.攲闼崙搖攇偨偨傜惗嶻峾

|

.憿峾(偮偔傝偼偑偹)

|

1.23

|

嵀

愓

|

0.01

|

0.021

|

0.006

|

.攲闼崙嬤摗壠惗嶻峾丂嵟忋峾(嬍峾)

|

.崰峾(偙傠偼偑偹)

|

1.84

|

嵀

愓

|

0.021

|

0.021

|

0.006

|

.丂丂丂丂乂 丂丂丂 丂擇媺峾

|

.撿斬揝

|

1.44

|

0.01

|

暘愅偣偢

|

0.108

|

0.005

|

.奺庬偁傞拞偺昛抃宍(偄)

|

捈愙朄偱摼傜傟偨乽榓峾乿偲娫愙朄偱憿傜傟偨梞揝偺惉暘乆愅偼忋婰偺捠傝丅

侾丏揝傪惼庛偵偡傞尦慺偼乽椨丄棸墿乿偱偁傞丅墷廈偼楩壏偑崅壏偵側偭偨嬤戙惢峾偱丄偙傟偺惂屼偵懡戝側帪娫傪梫偟偨丅

丂丂榓峾偺椨偲棸墿偺悢抣偼寛偟偰椙偔側偄丅

俀丏搧偼斾妑揑嵽幙傪栤戣偵偡傞偑丄彫憅棨孯憿暫彵偺嬍峾搧偲梞峾偺悈慺娨尦揝搧偺搧恎嫮搙帋尡偱丄愗枴埲奜偼悈慺娨尦揝搧

偑嬍峾搧傪慡偰偺崁栚偱埑搢偟偨丅(偙偪傜傪嶲徠偝傟偨偄)

俁丏扨弮扽慺峾偺擔杮搧偼姦椻抧偱僈儔僗偺傛偆偵惼偔側偭偨丅偙傟傪嬥懏偺乽掅壏惼惈乿偲偄偆丅擔壓弮揝偱憿傜傟偨枮揝搧偼

丂丂楇壓40搙偺嬌姦偵懴偊丄偦偟偰愜傟丒嬋偑傝偺僥僗僩偱丄壛廈暔偺怴乆搧偺屲攞偺嫮搙傪帩偭偰偄偨丅(偙偪傜傪嶲徠)

係丏儅儞僈儞(Mn)偼峾偵嫮枵惈傪梌傊丄從擖傟惈傪憹偟丄働僀慺(Si)偼峝偝丒堷挘傝嫮搙(擲峝惈)傪憹偡丅摵(Cu)偼搧傪嶬傃擄偔

丂偡傞丅忋昞偺掅媺榓峾偺宂慺偺傒椺奜偱偁偭偰丄崅媺榓峾偵偼偙傟傜桳岠側尦慺偼杦偳娷傑傟偰偄側偄丅

丂丂榓峾偼惔弮側峾偲寲揱偝傟傞偑丄椨偲棸墿偺娷桳棪偑崅偔丄傓偟傠墭偄峾偱偁傞丅(忋昞傪嶲徠)

俆丏撿斬揝偼椨偑堎忢偵懡偄丅偙傟偱搧偑憿傜傟偨丅偙傟偼巊偄暔偵側傜側偄搧偩偭偨偺偐 ? 丒丒丒丒偦傫側偙偲偼側偄丅

丂丂偙偙偱尵偄偨偄偙偲偼丄婘忋偱嬐偐側尦慺偺堘偄傪楳傫偱傕梋傝堄枴偑側偄丅塅拡偵旘偽偡塅拡慏側偳偼僔價傾側嬥懏尦慺偺

丂丂悢抣偑捛媮偝傟傞偑丄擔忢惗妶偵巊傢傟傞揝婍偱偦傫側偵嬥懏尦慺偑僔價傾偵梫媮偝傟傞惢昳偼杦偳側偄丅

丂丂榓峾偺惔弮偝偺傒偑嫮挷偝傟傞偑丄梫偼乽幚梡揑偵巊偊傞乿峾偱偁傟偽偳傫側峾偱傕峔傢側偄丅

丂丂廳梫側帠偼丄峾偺惔弮偝側偳偱偼側偔丄乽幚梡揑偵巊偊傞揝傪傛傝戝検偵丄傛傝埨偔惢憿偡傞偙偲乿偱偁傞丅

偙偺娤揰偱傒傞偲丄僞僞儔惢揝偲榓峾偼壥偨偟偰偳偆偩偭偨偺偱偁傠偆偐丅

丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂仸 乽惔弮乿偲偼壗偐? 壢妛抦幆偺朢偟偄摉帪偺恖払偑丄乽惔弮側峾乿側偳堄幆偡傞敜偑側偄丅(偙偪傜傪嶲徠)

丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂屻惗偺恖娫偑僞僞儔惢揝偲榓峾傪楃嶿偟偨偄偑堊偵丄婅朷偲栂憐傪儈僢僋僗偝偣偰憂傜傟偨昡壙偱偁傠偆丅

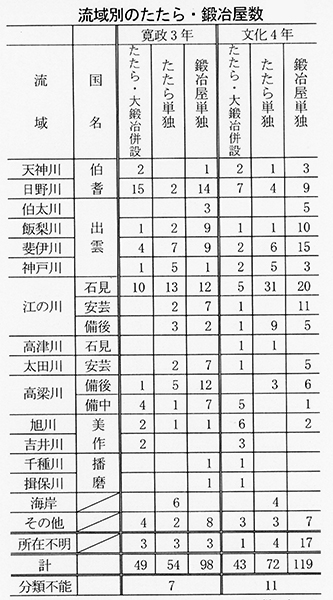

鑓峾媦嵒鑓惉暘偲弮鑓棪昞

| 殸

|

抧

丂丂丂丂堟

|

弮揝棪

|

巁壔僠僞儞娷桳棪 |

| .枮廎殸 |

.曭揤徣杮宬鉷媿怱鋓 |

72.00%

|

僫

丂僔 |

| .曭揤徣椛梲鉷媩挿椾 |

69.06%

|

僫

丂僔 |

| .杒巟撨 |

.嶳搶徣嬥椾 |

61.51%

|

僫

丂僔 |

| .擔杮殸 |

.搰崻鉷恗懡孲搰忋懞 |

61.85%

|

4.42%

|

| .峀搰鉷崯攌孲彫搝壜 |

60.42%

|

5.79%

|

(弮揝棪60%傪挻偊傞嶻抧偺傒拪弌)

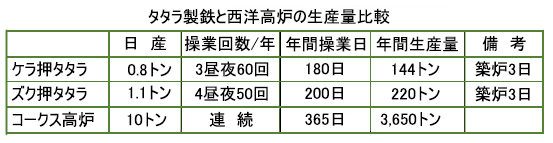

撿枮廎揝摴偑暘愅偟偨枮廎媦傃杒巟嶻弌偺揝峼愇偲擔杮偺嵒揝偺揝娷桳棪偺斾妑悢抣傪忋偵帵偟偨丅戝棨偺揝峼愇偼揝偺娷桳棪偑崅

偄(揝峼愇偲偟偰椙峼)丅擔杮偺嵒揝偱揝偺娷桳棪偑60%傪墇偡椙幙側嵒揝偼昞偑帵偡僯働強偟偐側偐偭偨丅

惢揝尨椏偺揝娷桳棪偼惢揝岠棪壔偵偲偭偰堦偮偺廳梫側梫慺偱偁傞丅儅儞僈儞偼峼愇偺堦偮偺巜昗丄僠僞儞偼嵒揝偺巜昗偲側傞丅

偨偩丄挬慛敿搰撿晹偺揝峼愇偼椺奜揑偵僠僞儞傪娷桳偟偰偄傞堊丄惉暘乆愅偱嵒揝偲娫堘偊傜傟傞偙偲偑偁傞丅

惛楤偵廇偄偰

揝偺廀梫偼孞傝曉偟弎傋傞偑乽慙揝80%丄峾(娷傓楤揝=埲壓摨條)20%偱偁傞丅悽奅揑偵偙偺妱崌偼傎傎嫟捠偟偰偄傞丅

僞僞儔惢揝偺愢柧偼丄廀梫偺擇妱偟偐側偄働儔墴偟惢揝偵曃傝偡偓偰偄傞丅

擔杮偺嶳堿偱傕幚嵺偼乽僘僋墴偟惢揝乿偑宱塩忋偺拰偩偭偨丅

僘僋墴偟惢揝偱廳梫側晅懷岺掱偵乽惛楤乿偑偁傞丅偄傢備傞乽惢峾乿偺岺掱偱偁傞丅嬤悽偱偼乽戝抌栬嶌嬈乿偲尵傢傟偨丅

戝棨偼婭尦慜偵堦庬偺壔妛揑惛楤偱偁傞乽鄒峾朄乿傪奐敪偟偰偄偨丅墷廈偼偦傟傛傝2.000擭抶傟偰擔杮偺峕屗帪戙屻婜丄戝棨偺鄒峾

朄偲摨偠尨棟偺僶僩儖朄傪奐敪偟偨丅峏偵擔杮偺枊枛偺崰丄僶僩儖朄傪夋婜揑偵妚怴偟偨揮楩惢峾朄傪奐敪偟偨丅

偙傟偵懳偟偰丄擔杮偼廔巒恖椡惛楤(戝抌栬嶌嬈)偩偭偨丅嶌嬈岠棪傪斾妑偡傞偵偼梋傝偵傕嬻偟偡偓傞撪梕嵎偩偭偨丅

楩嵽

僞僞儔惢揝偼偦偺壩偑徚偊傞傑偱偺1,300擭埲忋偵榡偭偰廔巒擲搚傪嵽椏偵巊偭偨丅

廏媑偺挬慛弌暫屻丄崙撪偱梣嬈偑妶敪偵側偭偨丅偦偺婥偵偵側傟偽楖姠傪憿傟傞壜擻惈偼偁偭偨丅

擲搚楩偱偁傞偑屘偵丄堦戙枅偵楩傪攋夡偡傞偲偄偆揝偺惗嶻岠棪偐傜傒傞偲丄扨偵楢懕憖嬈弌棃側偄偩偗偱側偔丄抸楩偵梋暘側帪娫

偲懡戝側僐僗僩偑妡偐傞偲偄偆怣偠傜傟側偄埵偺惗嶻惈偺埆偝偩偭偨丅岺嬈壔偵偼柍墢偺懚嵼偩偭偨丅

敧悽婭(擔杮偺旘捁乣撧椙帪戙)偺墷廈偱偼丄婛偵懴壩楖姠傪巊偭偰偄傞丅楩崅偑5儊乕僩儖嬤偔偁偭偨偙偲偼婛偵弎傋偨丅

擱椏

戝棨偼婭尦慜擇悽婭偺娍偺帪戙丄栘扽傛傝壩椡偑嫮偔偰椨傪娷傑側偄柍墝扽傪巊偭偰偄傞丅

擔杮偺僞僞儔惢揝偼弶婜偵偼恉傪巊偭偨偲巚傢傟傞偑丄嵼傞帪婜偐傜栘扽傪巊偄巒傔偨丅偙偺揰偼墷廈傕摨偠偩偭偨丅

慠偟丄墷廈偱偼朿戝側栘扽偑徚旓偝傟丄怷椦帒尮偺屚妷偲偄偆怺崗側忬懺偵娮偭偨丅

廫幍悽婭弶傔(擔杮偺峕屗奐晎崰)丄塸崙偱偼栘扽傪愇扽偵揮姺偡傞尋媶偑奐巒偝傟偨丅壩椡偺嫮偄愇扽偼揝偺惗嶻検傪憹戝偝偣偨丅

垷擬懷偺擔杮偼栘偺嵞惗偵栤戣柍偟偲偝傟偰偄傞偑丄幚偼塱戙僞僞儔惢揝偺鎼偄暥嬪偱偁傞掕抲憖嬈偑怷椦攋夡偱梙傜偓丄栰僞僞

儔偲摨條偵崅揳偺応強傪曄偊偞傞傪摼側偄僞僞儔応偑懡偔懚嵼偟偰偄偨(屻弎)丅岠棪揑塣梡偵傕巟忈傪偒偨偟偰偄偨偺偱偁傞丅

憲晽曽幃

僞僞儔偺憲晽偼丄旂僼僀僑 仺 懌摜傒僼僀僑 仺 悂巜偟僼僀僑 仺 揤攭僼僀僑偲曄妚偟偨偑丄婎杮揑偵偼恖椡憲晽偱憲晽検偵偼帺

偢偲尷奅偑偁偭偨丅偦偺堊偵楩偼暯柺忬偱墶偵峀偑偭偨丅

戝棨傪彍偒丄屆戙偐傜拞悽傑偱丄擔杮傕塸崙傕摨偠傛偆側憲晽曽朄偩偭偨丅

惢楤偺岠棪壔偼丄壩椡偲憲晽偵妡偐偭偰偄傞丅偳偺崙傕偙傟偵擸傒挿偄掆懾偑懕偄偨丅

墷廈偱偼丄廫榋悽婭(擔杮偺愴崙帪戙)偵側偭偰丄帺慠偺椡傪棙梡偟偨悈幵偑巊傢傟傞傛偆偵側偭偨丅

悈幵偲偄偆婡夿揑憲晽憰抲偲丄栘扽偵懼偊偰愇扽偲偄偆嫮椡側擬尮傪巊偭偰擬晽傪楩撪偵悂偒崬傫偩丅

偦偺擬晽傪岠棪椙偔巊偆昁慠偲偟偰楩偼廲(崅偝)曽岦偵奼戝偟偨丅寢壥丄娨尦嫍棧偑挿偔側傝惉壥暔偺揝偺昳幙傕岦忋偟偨丅

|

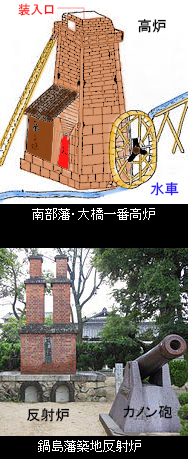

偙傟偼乽栘扽崅楩朄乿偲屇偽傟丄慙揝(偣傫偰偮=僘僋僥僣)偲楤揝(傟傫偰偮)傪拪弌偱偒傞杮奿揑側惢楤朄偩偭偨丅

偲偙傠偑丄戝検偺栘扽傪嶌傞偺偵怺崗側怷椦攋夡偲偄偆忬嫷偵娮偭偨丅偦偙偱擱椏傪愇扽偵曄峏偟偨丅

壩椡偼嫮偔側偭偨傕偺偺丄巚偄偑偗側偄帠懺偑婲偒偨丅

愇扽偺椨偑崅壏偺堊偵揝偵崿擖偟偰揝傪惼偔偟偰偟傑偭偨偺偱偁傞丅

暫婍惢憿偱嫽棽偟偨撿晹僀僊儕僗偺惢憿嬈偼怺崗側懪寕傪庴偗丄昁巰偵夝寛嶔傪柾嶕偡傞偙偲偵側偭偨丅

愇扽傪崅壏姡棷(偐傫傝傘偆=傓偟傗偒)偟偰僐乕僋僗偵偡傞偙偲偱丄1709擭偵崅楩偺憖嬈偵慟偔惉岟偟偨丅

嬤戙惢揝朄偺姰惉偩偭偨丅(偙偪傜嶲徠)

|

塸崙偺僐乕僋僗崅楩偲擔杮偺塱戙僞僞儔偺惗嶻岠棪偵偼奿抜偺嵎偑偮偄偰偟傑偭偨丅

偙傟偼惢楤偵巭傑傜偢丄惛楤(擔杮偱偼戝抌栬嶌嬈)偵偮偄偰傕埑搢揑側嵎偲側偭偨丅

楩梕愊

惢楤偺岠棪壔偵偼楩偺梕愊傪憹傗偡偙偲傕廳梫偱偁傞丅墷廈偼廲曽岦偵梕愊傪奼戝偟偨丅

擔杮偱偼丄嵒揝偲栘扽偺憰擖傪娙扨偵偡傞偨傔偵嶌嬈堳偺攚忎偵崌傢偣偰楩崅偑惂尷偝傟偨丅

偦傟偱偼暯柺愊傪柍惂尷偵怢偽偣傞偐偲偄偆偲偦偆偼偄偐側偐偭偨丅

堦偮偵偼丄嵽椏偺憰擖偲壩椡丒憲晽偺惂屼偼乽懞壓乿 偺恖椡偵傛傞丅惂屼偱偒傞楩偺梕検偵偼帺偢偲惂尷偑偁偭偨丅

傕偭偲婎杮揑側惂尷偼丄揤攭僼僀僑偺晽椡偵尨場偡傞丅(仸 懞壓=僞僞儔惢揝偺巜婗丒惂屼偺愑擟幰)

摿偵丄暯柺偺奼戝偼憲晽検偺庛偝偐傜丄塱戙僞僞儔楩偺嵟廔悺朄偑恖椡偲憲晽偺椉幰偱惂屼壜擻側楩梕検偺尷奅偩偭偨丅

惗嶻検傪憹傗偡偵偼丄僞僞儔応傪憹傗偡埲奜偵曽朄偑柍偐偭偨丅

僞僞儔応偼崅揳丄戝抌栬応丄彅嵽椏偺挋憼屔丄扽從偒彫壆丄嶌嬈堳偺廻幧側偳彫偝側懞傪憿傞傛偆側傕偺偱偁傞丅

偦偺恖堳偺妋曐丄嵒揝傗栘扽側偳偺棳捠偺妋曐傪娷傔偰娙扨偵愝抲偱偒傞傕偺偱偼側偐偭偨丅

恖椡嶌嬈

懞壓偼丄楩撪擱從偺墛偺怓傪尒偰嶌嬈偺敾抐傪偟偰偄偨丅彨偵恄嬈偵嬤偄媄擻傪帩偭偨怑恖偩偭偨丅

惢揝偼偙偆偟偨斵摍偺宱尡偲姩偵慡偰傪棅偭偰偄偨丅偦偺儀僥儔儞偺懞壓偱傕幐攕偡傞偙偲偑偁偭偨丅恖偺媄擻(媄弍偱偼側偄)偵

偟偐棅傟側偄惢揝朄偼晄埨掕梫慺傪巆偟丄壗傛傝傕墶偺峀偑傝偑娙扨偱偼側偄丅

惢揝偺梫審偼乽揝傪戝検偵埨掕揑偵憿傞帠丅偦偟偰昳幙偺椙偄揝傪埨壙偵憿傞乿偙偲偱偁傞丅偦偺堊偵偼丄恖椡偵棅傞偩偗偱偼側偔丄

偦偙偦偙偺恖偱傕揝偑憿傟傞傛偆側乽惢楤憰抲乿偺奐敪傕昁梫偩偭偨丅偄傢備傞岺嬈壔偱偁傞丅

僞僞儔惢揝偼恟偩偟偔岺嬈壔偵岦偐側偄惢揝朄偱偁偭偨丅

2

拞 悽 僞 僞 儔 惢 揝 偺 悐 戅

榋悽婭偵巒傑偭偨崙嶻惢揝(僞僞儔惢揝)偼丄幍悽婭偺敀懞峕偺愴偄偱挬慛敿搰偺揝棙尃傪幐偭偰埲崀丄慡崙揑偵峀傑偭偰峴偭偨丅

慠偟丄崙嶻惢揝偺堚愓悢偼暯埨拞婜偐傜峕屗奐晎慜偵偐偗偰媫寖偵尭彮偟偨丅拞悽僞僞儔惢揝偺悐戅傪挊偟偰偄傞丅

搰崻導屆戙暥壔僙儞僞乕尋媶榑廤戞24廤惢揝楩悢偺曄慗(搶嶳怣帯2020)

擔杮楍搰廲攝抲偺尨夋傪墶攝抲偵曄峏丄帪戙偺楩憤悢丄擭戙墶幉偼昅幰偺壛昅偵埶傞

6乣11悽婭(惢揝偺奐巒乣暯埨帪戙弶婜傑偱)偺抧堟暿堚愓悢

丂棨墱(378)丄媑旛(191)丄拀慜(119)丄晲憼(80)丄弌塇(74)丄忋栰(58)丄墇屻(39)丄旤嶌(39)丄旛慜(31)丄壓憤(30)丄嬤峕(28)丄

丂旛屻(21)丄峛斻(20)丄忋憤(20)丄忋憤(20)丄墇拞(18)丄扥屻(18)丄攄杹(17)丄忢棨(7)丄壛夑(7)丄擻搊(5)丄埳摛(5)丄弌塤(4)丄

丂攲闼(4)丄旜挘(2)丄朙慜(2)丄墇慜(1)丄愇尒(1)丄埳梊(1)丄旍屻(1)

11乣13悽婭(暯埨帪戙拞婜乣姍憅帪戙枛婜)偺抧堟暿堚愓悢

丂棨墱(94)丄旍屻(21)丄晲憼(18)丄埳摛(18)丄弌塇(15)丄攄杹(12)丄弌塤(12)丄忋栰(11)丄墇屻(9)丄墇拞(7)丄旛拞

(6)丄擻搊(5)丄

丂埨寍(5)丄旍慜(5)丄怣擹(4)丄朙屻(4)丄壛夑(3)丄愇尒(3)丄朙慜(3)丄忢棨(2)丄墇慜(2)丄拀慜(2)丄

攲闼(1)丄旛屻(1)丄擔岦(1)丄

14乣17悽婭弶摢(姍憅帪戙枛婜乣峕屗帪戙弶)偺抧堟暿堚愓悢

丂棨墱(40)丄弌塤(32)丄攄杹(11)丄弌塇(9)丄愇尒(9)丄旛拞(7)丄埨寍(7)丄嶧杸(7)丄旍慜(3)丄旤嶌(3)丄攲闼(3)丄怣擹(2)丄

丂拀慜(2)丄戝嬿(2)丄旛屻(1)丄朙屻(1)

丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂仸 弌塤丄攄杹丄愇尒偺堚愓悢偵偼揤暥擭娫(1532乣1555擭)偵弌尰偟偨働儔墴偟惢揝楩偑壛傢偭偰偄傞

忋恾丄抧堟暿偺堚愓悢傪尒傞偲娭搶埲杒偺堚愓悢偑埑搢揑偵懡偄偑丄偳偺抧堟傪偲偭偰傕暯埨帪戙拞婜埲崀偐傜峕屗奐晎帪枠偵惢揝

堚愓偼暯嬒揑偵嵟惙婜偺1/10偵尭彮偟偰偄傞丅暯埨枛婜偐傜峕屗弶婜偺揤憪偺棎傑偱戝棎偼抐懕揑偵懕偄偨丅崙撪憶棎偵壛偊偰擇搙

偺尦泟丄朙恇廏媑偺挬慛弌暫傕偁偭偨丅愴崙帪戙偵偼揝傪戝検徚旓偡傞壩撽廵傗戝摏傑偱搊応偟偨丅偙偺墵惙側揝偺廀梫偵崙嶻揝偺

惗嶻偼媡偵尭彮偟偰偄偨丅

偙偺僊儍僢僾傪杽傔傞摎偊偼敃嵹揝偺棳擖偵媮傔傞懠偼側偄丅暯埨枛婜偵偼擔憊杅堈偑嵟惙婜傪寎偊丄尦偺帪戙偵傕杅堈偼懕偄偨丅

柧偺帪戙偵側偭偰嵶乆偲偟偨姩崌杅堈埲奜偺柉娫杅堈偼搑愨偊偨偑丄枾杅堈偲榒泟偺挼椑偱揝慺嵽偼妋曐偝傟偨丅偦偺徹偵慡崙偐傜

懡悢偺朹忬揝慺嵽偑弌搚偟偰偄傞仸1丅偙偺朹忬揝慺嵽偼憊丄尦丄柧偐傜偺敃嵹昳偲尒傜傟偰偄傞仸2丅

丂丂丂丂丂丂丂丂丂丂丂丂

丂丂丂丂丂丂丂丂丂仸1 (偙偪傜傪嶲徠偺偙偲)丂丂仸2 (偙偪傜傪嶲徠偺偙偲)

3

僞 僞 儔 惢 揝 偺 暅 嫽 偲 惗 嶻 嫆 揰 偺 廤 拞

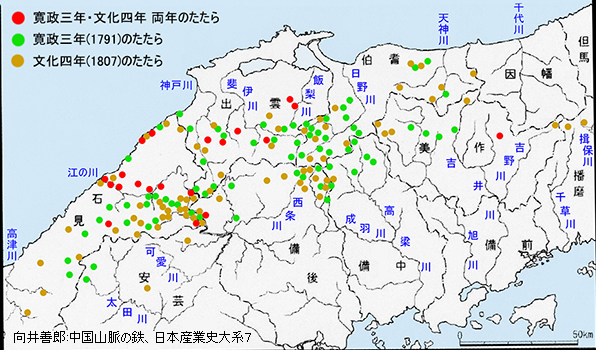

拞悽僞僞儔偑悐戅偟偰偄傞揤暥帪戙偵丄嶳梲摴偺攄杹丄嶳堿摴偺弌塤丄愇尒偱怴偨側働儔墴偟惢揝偑巒傑偭偨丅

偙偺栺160擭屻偵丄拞崙抧曽丄廇拞丄嶳堿抧曽偱峀戝側嶳椦傪曐桳偡傞帒杮壠偑惢揝嬈偵恑弌偟偨丅僞僞儔堦戙偺憖嬈偵扽栺15t慜屻丄

怷椦柺愊偵偟偰1.5ha暘偺嵽栘偺敯嵦偑昁梫偩偭偨丅廬偭偰丄偨偨傜宱塩偵偼朿戝側怷椦偺強桳偑忦審偱傕偁偭偨丅

拞崙嶳抧偱僞僞儔惢揝偑惙傫偵側偭偨偺偼丄偙傟傜偺忦審傪枮偨偡抧堟偱偁偭偨偐傜偱偁傞丅

傑偨丄僞僞儔惢揝偼丄嵒揝傗栘扽偺桝憲丄惢昳偺桝憲丄楯摥幰偺怘椘桝憲側偳懡悢偺桝憲楯摥椡傪昁梫偲偟丄廃曈偺擾壠偑暃嬈偲偟偰

庢傝慻傫偩傝丄廀梫傪榙偆偨傔偵懡偔偺楯摥幰傪廤傔側偗傟偽側傜側偐偭偨丅

慡崙偵嶶嵼偟偰偄偨拞彫偺僞僞儔応偼偦傟偵懴偊偒傟偢偵搼懣偝傟丄慡崙傊偺揝嫙媼偺80乣90%傪拞崙抧曽偑扴偆偙偲偵側偭偨丅

|

|

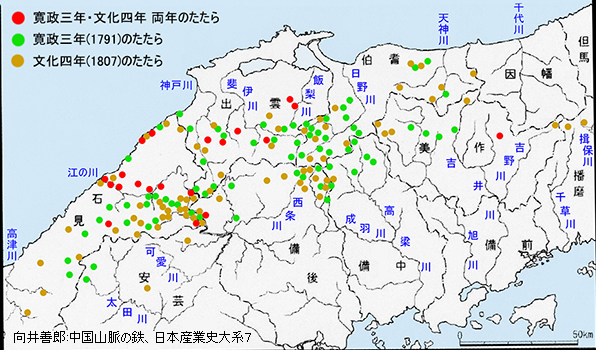

仼姲惌嶰擭乣暥壔巐擭偺16擭娫偱掕埵抲偵

丂 嵼偭偨僞僞儔応偼19儢強偟偐側偐偭偨丅

丂 偁偲偺僞僞儔応偼栰僞僞儔偺傛偆偵応強傪

丂 曄偊偰偄偨丅塱戙僞僞儔偼掕傑偭偨応強偱

丂 壱嬈偟偰偄偨栿偱偼側偐偭偨丅

|

偨 偨 傜 惢 揝 偺 悢

|

峕屗枛婜偺姲惌嶰擭(1791擭)偲暥壔巐擭(1807擭)偺嬥壆巕恄幮偺婑恑挔偵拞崙抧

曽偺僞僞儔応偺悢偑婰嵹偝傟偰偄偨丅

姲惌嶰擭偺僞僞儔応偼暘椶晄擻傪娷傔偰110儢強丄暥壔巐擭偺僞僞儔応偼126儢強

嵼偭偨丅16擭娫偱15儢強憹偊偰偄傞丅

偙偺帪偺惢揝偺壱嬈崙偼丄攲闼丒弌塤丒愇尒丒埨寍丒旛屻丒旛拞丒旤嶌丒攄杹偺

俉儠崙偱偁傞丅扐偟丄18乣19 悽婭偵偼扐攏崙傗場敠崙丄挿栧崙偵偍偄偰傕僞僞

儔惢揝偑壱嬈偝傟偨偺偱丄拞崙抧曽偵偍偗傞僞僞儔惢揝偺壱嬈崙偼11儠崙偲側傞丅

偲偙傠偑嫽枴偁傞幚懺偑柧傜偐偵側偭偨丅

姲惌嶰擭偲暥壔巐擭偺16擭娫偵墬偄偰摨堦抧揰偵摨偠柤徧偺僞僞儔偑妋擣偱偒傞

偺偼丄愇尒崙偵 12儠強丄弌塤崙偵6儠強丄埨寍崙偲旤嶌崙偵1儠強偢偮偺寁19儠強

偵尷傜傟偰偄偨丅偙偺僞僞儔応偺懡偔偼惢昳偺斃弌丄嵒揝傗栘扽偺斃擖偺曋傪峫

偊偰壨愳偺棳堟偵愝抲偝傟偰偄偰丄廃埻偺嵒揝傗栘嵽傪庢傝恠偔偟偰傕奜偺抧堟

偐傜慏傗媿攏傪巊偭偰愗栚側偔嵽椏偺巇擖傟偑偱偒偨宐傑傟偨娐嫬偵偁偭偨丅

嶳娫晹偺僞僞儔応傕偐側傝懚嵼偟丄桝憲庤抜偺壎宐傪庴偗傞棫抧忦審偵側偐偭偨丅

椉擭偺乽姪恑挔乿偵婰嵹偝傟偰偄傞僞僞儔応偺幚悢偼寁188儠強偱偁傞偐傜丄摉帪

偺僞僞儔応偺懡偔偼抁偄擭悢偱昿斏偵堏摦偟偰偄偨偙偲偵側傞丅

偙偺棟桼偼埲壓偺帠偑峫偊傜傟傞丅

桝憲僐僗僩偲偺娭楢偐傜乽嵒揝敧棦偵扽嶰棦乿偲偄偆尨懃偑偁傞丅

堦戙偺憖嬈偱扽栺 15t慜屻丄怷椦柺愊偵偟偰1.5ha暘偺嵽栘傪巊偭偨丅

桝憲庤抜偺壎宐偵柍墢側嶳娫晹偺僞僞儔応偼丄12km寳撪偺栘傪愗傝偮偔偡偲丄栘

扽梡偺峀梩庽偑嵞惗偡傞傑偱憖嬈傪媥巭偡傞偐丄懠偺搚抧傊堏揮偟偰憖嬈偡傞偟

偐側偐偭偨丅埥偼丄30擭傎偳宱夁偟偰扽栘偑堢偮偺傪懸偭偰嵞奐偡傞偲偄偆曽朄

偱帠嬈偺宲懕傪偟偰偄偨偐傕抦傟側偄丅

仼 揝偺摴暥壔寳悇恑嫤媍夛曇乮2004乯 |

帺慠嵭奞偲揝寠棳偟岞奞慽徸帠審偺昿敪

丂丂丂丂丂丂丂 |

仼 戝塉偵傛傞嶳曵傟偲丂丂丂丂

丂丂壨愳偺斆棓

丂丂丂丂丂揝寠棳偟偺岞奞偲

丂丂丂丂丂丂慽徸帠審偺昿敪 仺 |

丂

丂丂丂丂丂丂丂 丂

丂丂丂丂丂丂丂

|

僞僞儔応偺帺慠嵭奞傗揝寠棳(偐傫側側偑)偟岞奞慽徸偵傛傞憖嬈掆巭偲僞僞儔応偺堏揮偑偁偭偨丅

壨愳偺増娸偵棫抧偟偰偄偨僞僞儔応偼丄壨愳偺斆棓偵傛偭偰幤乆悈奞偵尒晳傢傟偰偄偨丅崱擔偺傛偆偵帯嶳帯悈偑敪払偟偰偄傞帪戙

偱偼側偄丅彮偟偺戝塉偱傕僞僞儔応偑悈奞偱夡柵偟丄攑嬈偡傞偐懠偺応強偵怴偨偵僞僞儔応傪憿傝捈偝側偗傟偽側傜側偐偭偨丅

嶳娫晹偺僞僞儔応傕塉偵傛傞嶳曵傟偵憳偊偽摨偠偙偲偩偭偨丅

怴偨偵僞僞儔応傪愝抲偡傞偵偼彫偝側懞傪憿傞傛偆側傕偺偱娙扨偱側偄偙偲偼愭弎偟偨丅

帺慠嵭奞偼抳偟曽側偄偲偟偰傕丄帺傜婲偙偟偨岞奞偑偁傞丅

嵒揝傪岠棪椙偔嵦庢偡傞庤抜偲偟偰乽揝寠棳偟乿偑昡壙偝傟偰偄傞偑丄偦偺戺悈偲搚嵒偺廃埻傊偺奼嶶偑怺崗側幮夛栤戣偲側偭偰

偄偨丅揝寠棳偟偺愳偵嬤偄廧柉偵庢偭偰丄偙偺岞奞偼惗妶傪嫼偐偡桼乆偟偒栤戣偱偁偭偨堊丄慽徸偑憡師偄偱婲偙偝傟偨丅

偙偺慽徸偼拞搑敿抂側悢偱偼側偐偭偨丅

旐奞幰廧柉偲榓夝偱偒偰傕偦偺弌旓偼揝嶳偵偲偭偰偐側傝偺捝庤偩偭偨丅偦傟偱傕摨偠応強偱廬棃捠傝嵒揝棳偟偑偱偒傟偽椙偄偑丄

榓夝偟偨偲偟偰傕揝寠棳偟偺応強傪堏摦偟側偗傟偽側傜側偄偙偲偑懡偐偭偨丅

傑偟偰丄榓夝弌棃側偄応崌偼廧柉偑強懏偡傞奺乆偺斔偑挷掆偵忔傝弌偟偰偒偰丄揝寠棳偟偺掆巭傗僞僞儔憖嬈偺掆巭傪尵偄搉偡敾椺

傕偁偭偨丅

偙偆偟偨帺慠嵭奞偲丄揝寠棳偟偺岞奞栤戣偑丄嶳椦偺屚妷偲暋崌偟偰僞僞儔応偺応強傪曄偊偞傞傪摼側偐偭偨棟桼偱偁傞丅

塱戙崅揳僞僞儔偼堦儢強偵屌掕偝傟偰偄傞偲偄偆僀儊乕僕偑嫮偄偑丄懡偔偺僞僞儔応偼栰僞僞儔偺傛偆偵応強傪曄偊偰偄偨丅

偙傟摍偺僞僞儔応偺憖嬈偼晄埨掕偱偁傝丄揝偺惗嶻検偵傕僶儔偮偒偑偁偭偨丅

僞僞儔惢揝傪岅傞応崌偼丄偙偺晧偺晹暘偵栚傪暵偠偰偼側傜側偄偲巚偆丅

4

偨 偨 傜 惢 揝 偲 偼 壗 偐

悽偺拞偵偼乽偨偨傜惢揝乿巀壧偺惡偑堨傟偰偄傞丅乽変偑崙撈摿偺惢揝朄乿丄乽捈愙偵峾傪憂傞慺惏傜偟偄惢揝朄乿丒丒丒丒摍偺惡

偑梮偭偰偄傞丅尵偆傑偱傕側偔丄惢揝偼崙壠傗幮夛偺崻掙傪巟偊傞揝慺嵽傪憿傞傕偺偱偁偭偰丄揝憿傝偼庯枴偺悽奅偱偼側偄丅

惢揝偺梫揰偼乽戝検惗嶻丄椙幙偺揝傪傛傝埨偔乿偱偁傞丅姺尵偡傟偽丄揝偺惗嶻岠棪傪擛壗偵忋偘傞偐偑惢揝朄偺昡壙婎弨偱偁傞丅

惢揝偵実傢傞恖偨偪偼摍偟偔屆戙偐傜偙偺僥乕儅偵庢傝慻傫偱偒偨丅

偙偺娤揰偱乽偨偨傜惢揝乿偑悽奅偺拞偱偳偺傛偆側埵抲偯偗偵偁傞偺偐傪奣娤偟偰傒偨偄丅

偨偩丄僞僞儔楩偺堚愓偺敪孈偼偐側傝偺悢偵忋傞偑丄屆戙偺朄柺傪孈偭偰憿傜傟偨楩埲奜偼楩偑攋夡偝傟偰偄傞偺偱楩崅偑敾傜側偄丅楩掙暯柺偐傜梕愊傪悇應偡傞埲奜偵惗嶻検傪抦傞曽朄偑側偄丅偦偺忋丄屆戙偐傜峕屗偺塱戙僞僞儔偺弌尰傑偱丄僞僞儔惢揝偵娭偡傞

婎慴帒椏偑奆柍偱偁傞丅偐傠偆偠偰暘偐偭偰偄傞偺偼峕屗拞婜偵弌尰偟偨塱戙僞僞儔偺傒偱偁傞丅

岾偄側偙偲偵(?)丄彮側偔偲傕拞悽僞僞儔偐傜丄偦偺嵟廔宆偱偁傞塱戙僞僞儔傑偱丄楩偺梕愊偲僼僀僑偺曽朄偑曄傢偭偨偩偗偱丄嵒揝

尨椏丄栘扽擱椏丄擲搚楩偼壗傕曄傢偭偰偄側偐偭偨丅

偦偙偱墷廈偺戙昞偲偟偰塸崙傪庢傝忋偘丄惗嶻岠棪偺斾妑傪偟偰傒傞丅

戝棨偺惢揝偼拞悽偺偁傞帪婜傑偱敳偒傫弌偰偄偨偺偱椺奜偲偟偨丅(偙傟偵偮偄偰偼偙偪傜偺奺復傪嶲徠偝傟偨偄)

埲壓偵丄擔杮偲塸崙偺拞悽埲崀偺惢揝媄弍偲惗嶻検偺斾妑傪帵偡丅

揝巗応偺峾懳慙揝偺斾棪偼擇妱懳敧妱偱偁傞丅偦偙偱愇尒崙壙扟(偁偨偄偩偵)僞僞儔(1898擭)偺僘僋墴偟傪椺偵惗嶻検傪妱傝弌偟偨丅峾偑0.33僩儞丄僘僋偑4.5僩儞偺崌寁4.83僩儞偱偁傞丅嫹嶨暔偑懡偔崿嵼偡傞偺偱1/2偺2.4僩儞傪桳岠検偲壖掕偟偨丅

僘僋墴偟偼巐拫栭昁梫偩偐傜堦擔摉偨傝0.8僩儞偺惗嶻検偲側傞(幚嵺偼丄抸楩傗曅晅偗偑昁梫側偺偱堦戙傪嵟掅幍擔偲傒側偗傟偽側傜側偄丅偦偆偩偲偡傞偲丄擔嶻偼0.7僩儞偲側傞)丅

僞僞儔楩丂VS丂惣梞崅楩

仸 屻婜塱戙僞僞儔偺椺丄慜婜塱戙僞僞儔偼偙偺栺1/3

堦戙(傂偲傛=堦憖嬈)枅偵楩傪攋夡偡傞僞僞儔惢揝偲丄楢懕憖嬈偑壜擻側梞幃崅楩偺擭娫惗嶻検偲偺嵎偼擔嶻斾妑傛傝峏偵奼戝偡傞丅

擔杮偺惢楤偲惣梞偺惢楤偲偺婎杮揑側堘偄偼揝尨椏丄擱椏丄楩嵽丄憲晽曽幃偵婲場偟偰偄偨丅

5

偨 偨 傜 惢 揝 偺 幚 懺

偲 尷 奅

偨偨傜惢楤偵偼丄乽屆戙偐傜枊枛偺挿偒偵榡偭偰僞僞儔惢揝偺媄弍妚怴偑壗屘幚尰偱偒側偐偭偨偺偐 ? 乿偲偺媈栤偑偁偭偨丅

慜婰偟偨僞僞儔惢楤偺摿挜(摿挿偱偼側偄)傪嵞搙惍棟偟偰丄偨偨傜惢揝偺尷奅傪揨傔偰傒傞丅

|

嘆杽憼検丄嵦庢偺娙曋偝偱揝峼愇偐傜乽嵒揝尨椏乿偵揮姺偟丄嵟屻傑偱嵒揝偵屌幏偟偨帠

丂懁柺偐傜憲傞晽埑偵尷奅偑偁傞丅嫮偄晽傪憲傟偽嵒揝偑悂偒旘偽偝傟偰楩偵擖傜側偄丅

嘇 擱椏偵乽栘扽乿傪巊偭偨帠

丂栘扽偼壩椡偑庛偔丄娨尦偑晄廫暘偲側傞嫲傟偑廔巒偮偒傑偲偭偨丅

嘊 廔巒恖椡僼僀僑偱憲晽椡偑庛偐偭偨帠

丂楩梕愊傪憹傗偡偺偵尷奅偑偁偭偨丅嘇偲嘋偲傕憡娭偡傞丅

嘋 楩崅偑掅偐偭偨帠丅

丂丂娨尦嫍棧偑抁偐偄帠偱娨尦晄椙偺帠屘偑敪惗偡傞偙偲偑偁偭偨丅乽媿偺攚乿偑幐攕椺丅

嘍 擲搚楩偱偁偭偨帠

丂堦戙枅偵楩傪夡偡乽惗嶻惈偑偒傢傔偰埆偄乿惢揝朄偩偭偨丅

嘐 慡偰偑乽懞壓乿偺怑恖寍(宱尡偲姩)偵棅傞晄妋偐側恖椡嶌嬈偩偭偨帠丅

丂 恄嬈揑懞壓偺媄擻偵偼宧堄傪暐偆偑丄偙偺曽朄偱偺岺嬈壔偼晄壜擻偩偭偨丅

|

寢壥偲偟偰嫴嶨暔傪懡偔娷傓昳幙偑埆偄夠偑偱偒偨丅

崅壏偺梟梈惢楤偱偁傟偽丄揝偑堦扷乽搾乿偵側傞偺偱丄偦偺抜奒偱嫴嶨暔偑娙扨偵彍嫀偱偒偨丅

僞僞儔惢揝偼丄悽奅偵傒傞惢揝弶婜偺尨巒揑夠揝楩偺墑挿慄忋偺堟傪扙偟偰偄側偐偭偨丅

嵒揝尨椏偲栘扽丄擲搚楩丄恖椡惂屼側偳丄屆戙偐傜偺曽幃傪懩惈偺傑傑墑乆偲堷偒宲偖偩偗偱偼惢楤偺夵妚偼晄壜擻偱偁傞丅

1,300擭偺挿偒偵榡偭偰僞僞儔惢揝偺媄弍妚怴偑偱偒側偐偭偨戞堦偺尨場偼偙偙偵偁偭偨丅

崙撪偺揝廀梫偑崙嶻揝偱慡偰榙傢傟偰偄傟偽丄惗嶻岠棪偑埆偔偰傕丄壙奿偑崅偔偰傕乽揝嶳乿偼暯慠偲偟偰偍傟偨偙偲偩傠偆丅

慠偟丄彮側偔偲傕峕屗拞婜枛(枊枛偺朿挘偡傞揝廀梫偼屻弎)傑偱丄崙撪偺揝廀梫偼崙嶻揝偩偗偱榙偊偰偄側偐偭偨丅

仸乽揝嶳乿= 僞僞儔惢揝偺宱塩帠嬈庡丂丂

揝嶳偼丄僞僞儔惢揝偺嶌嬈岠棪偺埆偝傪慡偔擣幆偟側偐偭偨偺偩傠偆偐丅暯埨拞婜偐傜丄擔杮偼戝棨偲偺杅堈傪惙傫偵峴偄丄憁椀払

傕懡悢偑斵偺崙傪朘傟偨丅惢揝偺忣曬偼堦愗擖偄傜側偐偭偨偲偄偆偙偲偐丅

愴崙帪戙偑廔傢傞30擭慜偐傜乽撿斬揝乿偑棳擖偟偨丅摽愳奐晎屻枠偺90擭娫傕懕偒擔杮搧偵傕巊傢傟偨丅(仸 撿斬揝偼偙偪傜傪嶲徠)

幒挰帪戙枛婜丄柧偺憊滀惎偺媄弍彂乽揤岺奐暔乿(梟梈惢楤偲尨椏嵦庢偺曽朄偑嵹偭偰偄傞)偑擔杮偵棳擖偟偰偄偨丅

峕屗婜偵擖偭偰丄斔堛偱庲妛幰偺奓尨塿尙傕偙傟傪榓栿偟偰徯夘偟偰偄傞丅

揝嶳偐傜偡傟偽丄敃嵹揝偼嫞憟憡庤偱偁傞丅偙偆偟偨忣曬偼昁偢揝嶳偵揱傢傞敜偱偼側偐傠偆偐丅

嵔崙傪偟偨摽愳偵傕恑庢偺婥晽偵晉傫偩敧戙彨孯媑廆(1716擭乣)偑偄偨丅媑廆偼恑傫偩惣梞偺抦幆傪摫擖偡傞堊偵1720擭丄幚妛怳嫽

偺偨傔偵乽梞彂夝嬛乿傪峴側偭偨丅條乆側暘栰偺抦幆恖払偑嫻傪朿傜傑偣偰棖妛傪曌嫮偟丄怓乆側東栿彂傪傑偲傔偨丅

屌掕幃偺崅揳僞僞儔偑弌尰偟偨偺偼廫幍悽婭屻敿(峕屗婜拞梩)偲尵傢傟丄堏摦幃僞僞儔偵戙傢偭偰慡揤岓宆僞僞儔偲側偭偨丅

偙偺帪婜丄戝偒側夠傪攋抐偡傞曽朄偑柍偐偭偨堊偵丄堦戙偺惗嶻検偼彜梡僞僞儔偲摨偠埵偺検偩偭偨偲巚傢傟傞丅

廫幍悽婭枛偺尦榎巐擭(1691擭=峕屗拞婜)偵揤攭桎(傆偄偛)偑峫埬偝傟丄僞僞儔楩偺戝宆壔偑壜擻偵側偭偨丅

慠偟丄戝宆楩偱捠擭壱摥偑弌棃傞傛偆偵側傞偺偼丄敿悽婭梋傝抶傟偰廫敧悽婭拞崰(1750擭崰=峕屗拞婜枛)偵戝偒側夠傪攋抐偡傞

戝僪僂(嬥曊偵摲)偑奐敪偝傟偰偐傜偱偁傞丅

奓尨塿尙偑柧偺媄弍彂傪悽偵徯夘偟偰100擭屻偺偙偲偩偭偨丅乽揤岺奐暔乿偺忣曬偼寢嬊惗偐偝傟側偐偭偨丅

傛偆傗偔弌尰偟偨戝婯柾乽塱戙偨偨傜乿傕丄尨巒偨偨傜楩偺梕愊傪暔棟揑偵戝偒偔偟偨偵夁偓偢丄妚怴揑側惢揝朄偱偼側偐偭偨丅

偙傟偵廇偄偰丄乽擔杮恖偼夝傜側偄偙偲丄柺搢偔偝偄帠偵偼栚傪堩(偦)傜偟偰抦傜側偄傆傝傪偡傞偐柍帇偡傞孹岦偵偁傞乿偲昡榑

偟偨挊柤恖偑偄傞丅偙傟偼擛壗偐偲巚傢傟傞丅

惢揝偺媄弍妚怴偑弌棃側偐偭偨偺偼丄変偑崙偺柉椡搙丒媄弍椡偑掅偐偭偨偐傜偲偱傕尵偆偺偱偁傠偆偐丒丒丒?

変偑崙偼丄惌帯丄幮夛丄廆嫵丄巚憐丄暥壔(彂夋丒岺寍側偳)丄尵岅側偳偺慡備傞暘栰偺忣曬傪戝棨偐傜媧廂偟偰偒偨丅

偙傟傜堏擖偝傟偨傕偺偼変偑崙偺晽搚偵崌傢偣偰楙傝忋偘傜傟丄戝敿偼敪怣崙偺偦傟傛傝傕崅偄師尦偵徃壺偝偣偨丅

婎杮偲側傞尵岅偡傜丄娍帤偺曣崙偑媡偵擔杮偺娍帤傪尒捈偡偲偄偆尰徾傑偱婲偒傞傛偆側忬懺偩丅

媄擻丒媄弍偺杣嫽偲敪揥偼丄帺慠偵惗傑傟傞傕偺偱偼側偄丅昁偢幮夛丒崙壠偺梫媮偑宊婡偲側偭偰嫽(偍偙)傞傕偺偱偁傞丅

変偑柉懓偼昁梫偲偁傜偽嫄戝拻憿暓(戝暓)傪憿棫偟丄戝暓揳丒弌塤偺嬻拞恄揳摍丄悽奅嵟戝偺栘憿寶抸暔傪憿偭偨幚愌傪帩偮丅

壩栻傕揝朇傕抦傜側偐偭偨帪戙丄堏擖偝傟偨壩撽廵傪尦偵憂堄岺晇偟偰戝検偺壩撽廵傪憿偭偨丅

曣崙偺億儖僩僈儖偼尵偆偵媦偽偢丄摉帪丄悽奅嵟戝偺揝朇曐桳崙偲側偭偨丅

6

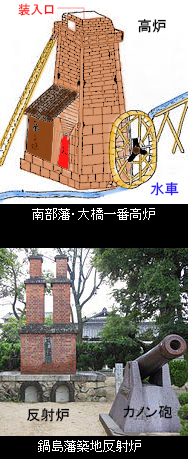

枊 枛 偺 惢 揝 夵 妚

|

峕屗枛婜丄傾僿儞愴憟(1840乣1842擭)偺忣曬偑擔杮偵揱傢傝丄崙杊偲嬤戙暫婍偺惍旛偼奜埑偵孅偟側

偄堊偺媔嬞(偒偭偒傫)偺壽戣偲側偭偨丅斔偼暫婍偺惍旛傪媫偓丄摿偵戝朇偺惢憿偵椡傪擖傟偨丅

戝朇惢憿偵偼朿戝側慙揝偑昁梫偩偭偨丅24億儞僪偺僇僲儞朇偱栺2.7僩儞/1栧偺拻揝傪昁梫偲偟偨丅

枊枛偼揝廀梫偺媫憹婜偩偭偨丅慠偟丄嵒揝尨椏偺乽榓慙乿偼惼偔偰棳摦惈偑柍偔丄撶搰斔偱憿偭偨廫

榋栧偺戝朇偼偙偲偛偲偔攋楐偟偰巊偄傕偺偵側傜側偐偭偨丅

撶搰斔偼埨惌屲擭廫寧(1858擭)丄僆儔儞僟偐傜峸擖偟偨孯娡揹棳娵(攔悈検300僩儞)傪擔杮偵夞憲偡

傞帪丄僶儔僗僩偲偟偰偺柤栚偱悢昐僩儞偺慙揝傪桝擖偟偨丅

戝朇偺堊偩偗偺桝擖偱偼側偐偭偨偑丄偙偺梞慙傪巊偭偰慟偔戝朇偺惢憿偵惉岟偟偨丅

枊枛丄惣梞偺壢妛抦幆傪妛傫偱偄偨撿晹斔偺戝搰崅擟(偨偐偲偆)偼嵅媣娫徾嶳偵偁偰偨彂娙偱乽嵒揝

偐傜惗惉偟偨惗揝 (慙揝)偼惼庛偱巊偊側偄丅偳偆偟偰傕帴愇枖偼娾揝偲偄偆揝峼偐傜惢楤偟偨慙揝

偱側偗傟偽拻揝朇偼弌棃側偄乿偲弎傋偰偄傞丅

戝搰偼惢楤梡偺乽梞幃崅楩乿偺昁梫惈傪嫮椡偵慽偊丄帺傜傕崅楩偺寶愝偵拝庤偟偨丅

慡偔偺枹抦偺暘栰偱偁傝側偑傜丄埨惌巐(1857)擭丄姌愇偵乽戝嫶堦崋崅楩乿(梞幃崅楩)傪姰惉偝偣

偨丅偙傟偵愭棫偪丄奐崙偲梞妛怳嫽傪彞偊偰偄偨嶧杸偺搰捗惸昷偼乽梞幃崅楩乿傪婛偵憿偭偰偄偨丅

奀杊梡偺戝朇偺拻憿偲検嶻偑媫偑傟丄慙揝傪拻憿偡傞偨傔偺乽斀幩楩乿偑丄撶搰斔丄嶧杸斔丄埳摛偺

擝嶳(偵傜傗傑)丄悈屗斔撨壪柀丄捁庢偺榋旜丄挿廈偺攱丄揷晍巤丄壀嶳偺戝懡梾丒丒丒丒側偳奺抧偵

抸憿偝傟偨丅(幨恀嵍偼斀幩楩偺慙偱拻憿偝傟偨撶搰斔偺僇僲儞朇)

丂丂丂丂丂仸 揝嶌傝偵偼擇抜奒偑偁傞: 嵒揝傗峼愇偐傜夠傪憿傞偺偑崅楩丅夠偐傜楤揝丄峾傪憿傞偺偑斀幩楩

|

崅楩寶愝偵偼懴擬楖姠偑昁恵偱偁傞丅斵摍偼懴擬楖姠傕奐敪偟偨丅嬃偔掱抁帪娫偵幚尰偝傟偨嬤戙壔偺攇偩偭偨丅

媄弍偺廗摼偲妚怴偼丄崙壠丒幮夛偺梫惪偑嵟戝偺摦婡偯偗偱偁傞偲嫟偵丄枹抦偺暘栰偱偁偭偰傕挧愴偡傞堄巚偝偊偁傟偽幚尰偱偒傞偲偄偆偙偲傪擛幚偵帵偟偰偄偨丅

僞僞儔惢揝偺傒偑撈傝庢傝巆偝傟偰偄偨丅

摽愳偺嵔崙椷偺屻傕丄僆儔儞僟偼挿嶈偵彜娰傪愝偗丄奺梇斔偼撈帺偵杅堈傪懕偗偰偄偨丅

戝検惗嶻偺塱戙僞僞儔偑弌尰偟偰丄崙撪偺揝巗応偼崙嶻揝偩偗偱榙傢傟偰偄偨偲偄偆榑挷偑懡偄偑丄庒偟偦偆偱偁傟偽丄枊枛偺媫寖偵朿挘偡傞揝廀梫偵懳墳偡傞堊丄崙壠傗幮夛偼揝嶳偵懳偟偰愗幚側梫惪傪摉慠偟偨敜偱偁傠偆丅

堦曽偱偼丄奺斔偑梞幃惢楤丒惛楤偵僠儍儗儞僕偟偰偄偨丅偦傟偵傕峉傢傜偢丄揝嶳偼戝惓偺枛傑偱惢楤曽幃傪曄偊傞偙偲偼側偐偭偨丅揝巗応偺奼戝傗怴暘栰偺廀梫偼敃嵹揝偱榙傢傟偰偄偨偑屘偵丄夵妚偺梫惪偼揝嶳偵偼撏偐側偐偭偨偲尒傞偺偑懨摉偱偁傠偆丅

揝嶳偵偡傟偽丄惢揝偺妚怴側偳巚偄傕傛傜側偐偭偨偵憡堘側偄丅偙傟偑僞僞儔惢楤偺媄弍妚怴偑恑傑側偐偭偨戞擇偺棟桼偱偁傞丅

桞変撈懜偺搑傪曕偄偨僞僞儔惢揝偼丄枊枛偺崙杊偲偄偆崙偺堦戝帠偵壗摍峷專偡傞偙偲偑偱偒側偐偭偨丅

拞悽偐傜懡検偵棳擖偟偰偄偨敃嵹揝偼丄擔杮偺僞僞儔惢揝偺妚怴傪寢壥偲偟偰慾奞偟偨偲尵偊側偔傕側偄丅

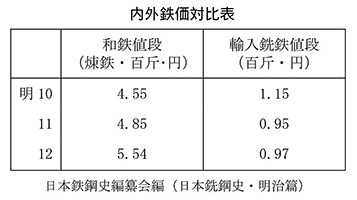

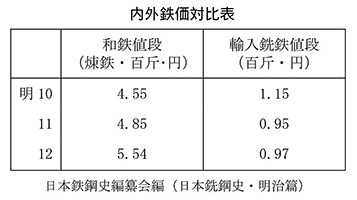

柧帯偵擖偭偰娫傕側偔丄3,000僩儞偺梞揝偑桝擖偝傟偨丅壙奿偼崙嶻揝偺1/4偩偭偨丅

|

揝嶳偼媫寖側斕攧晄怳偵娮傝丄搢嶻偡傞揝嶳偑弌巒傔偨丅偙偺帪丄弶傔偰幮夛

偺僯乕僘偵婥偑晅偄偨丅

揝嶳偼昁巰偺惗偒巆傝傪偐偗偰巗応偺奐戱傪峴偭偨丅

怴惗丒戝擔杮掗崙偼丄奜崙彅楍嫮偺怉柉抧偵側傜側偄堊偵乽晉崙嫮暫乿偑崙惀

偲側偭偨丅椙幙偺孯梡揝偑戝検偵媮傔傜傟偨丅

柧帯偺拞婜丄峾嵽彜偼棨丒奀孯岺彵偺毊毮峾(傞偮傏偙偆)偺嵽椏偵僞僞儔揝壓媺

昳偺崰峾(偙傠偼偑偹)偺攧傝崬傒偵惉岟偟偨丅

暫婍梡偵梟夝惛楙偡傞偺偱嬌忋偺憿峾(偮偔傝偼偑偹)偼昁梫側偄偲偝傟偨丅

|

崰峾傪尨椏偲偟偨毊毮峾偑嬌傔偰桪廏偩偭偨帠偐傜忋摍偺峾傪乽嬍峾(偨傑偼偑偹)乿偲屇傇傛偆偵側偭偨丅乽嬍乿偲乽朇抏=偨傑乿傪

妡偗偨偲偄偆愢傕偁傞丅

孯梡揝偺戝検廀梫偵丄揝嶳偼傗偭偲懅傪偮偒丄偙傟偱慟偔娫愙揑偵偱偼偁傞偑崙壠偺僯乕僘偵墳偊傞偙偲偑偱偒偨丅

杮愡偼丄惢揝偑嬶旛偡傋偒乽埨壙側揝傪戝検惗嶻偡傞乿偲偄偆戝尨懃偺娤揰偱僞僞儔惢揝偺幚懺偲偦偺尷奅傪弎傋偨丅

彯丄惢揝媦傃揝偵娭偟偰偼杮僒僀僩偺暿偺復偱條乆偵怗傟偰偄傑偡偺偱丄乽 擔杮搧峫栚師乿偐傜偛嶲徠婅偄偨偄丅

儁乕僕偺僩僢僾傊仯

丂

丂丂丂丂丂丂丂

丂

丂丂丂丂丂丂丂